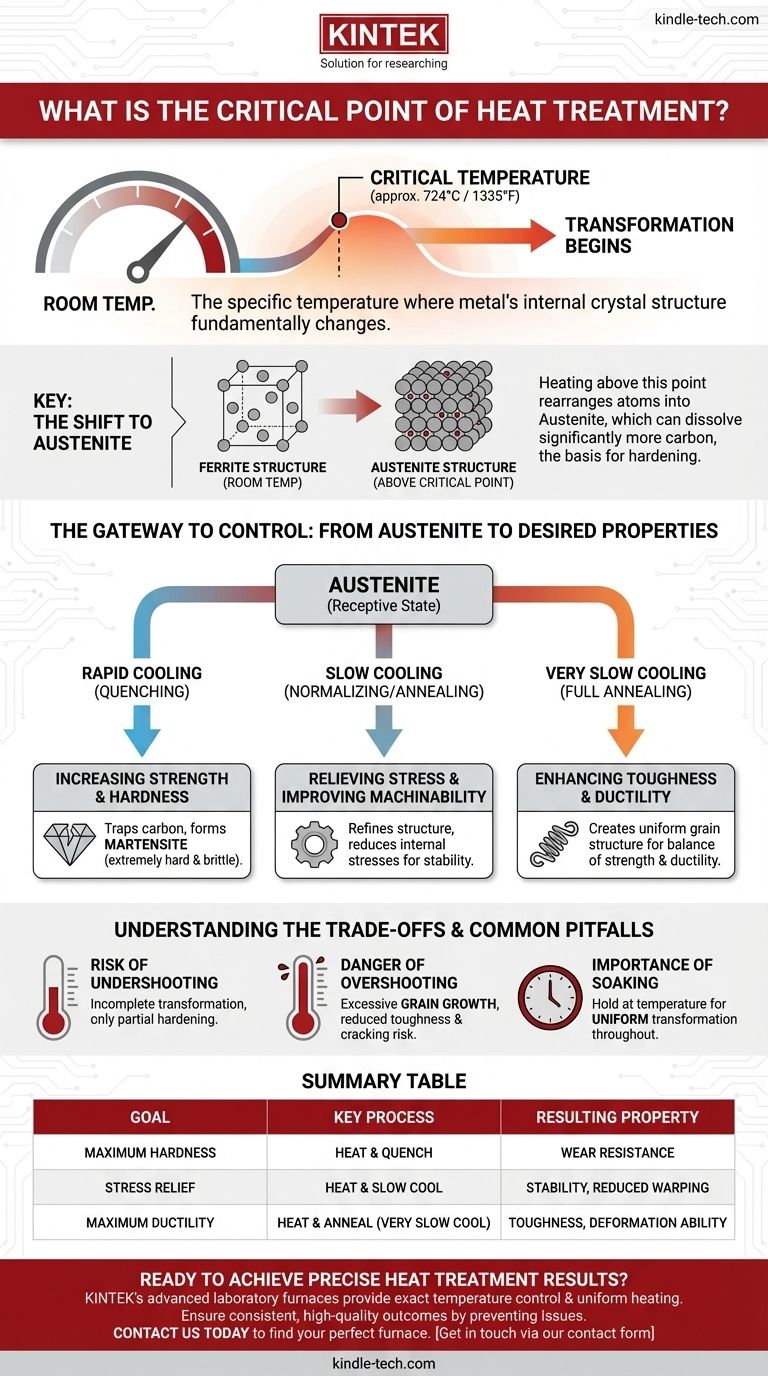

No tratamento térmico, o ponto crítico refere-se a uma temperatura específica na qual a estrutura cristalina interna de um metal sofre uma mudança fundamental. Para o aço comum, essa transformação começa a aproximadamente 724°C (1335°F). O aquecimento acima dessa temperatura faz com que os átomos do aço se rearranjem em uma nova estrutura chamada austenita, que é o primeiro passo essencial para alterar suas propriedades mecânicas.

Atingir a temperatura crítica não é simplesmente aquecer um metal; é desbloquear seu potencial de transformação. Atravessar esse limiar térmico reestrutura fundamentalmente o material em nível atômico, tornando-o receptivo a ser endurecido, amolecido ou estabilizado por meio de resfriamento controlado.

O Mecanismo: O Que Acontece no Ponto Crítico?

A temperatura crítica não é um número arbitrário; ela marca uma transformação de fase precisa na rede cristalina do aço. Compreender essa mudança é fundamental para entender todos os processos subsequentes de tratamento térmico.

A Mudança para Austenita

À temperatura ambiente, o aço existe em uma estrutura cristalina conhecida como ferrita. Quando aquecido acima de sua temperatura crítica, esses cristais se dissolvem e recristalizam em um arranjo atômico diferente e mais compacto, chamado austenita.

O Papel Único do Carbono

A nova estrutura austenítica possui uma propriedade notável: ela pode dissolver significativamente mais carbono do que a estrutura ferrítica à temperatura ambiente. Essa capacidade de absorver carbono na rede cristalina do ferro é a base para o endurecimento do aço.

A Porta de Entrada para o Controle

Sem primeiro transformar o aço em austenita, processos como endurecimento e normalização são impossíveis. Atingir a temperatura crítica é o primeiro passo não negociável que torna as propriedades finais do aço controláveis por meio de operações de resfriamento subsequentes.

Objetivos Práticos Alcançados Através da Temperatura Crítica

Aquecer uma peça além de sua temperatura crítica é feito para alcançar resultados específicos e tangíveis. As propriedades finais são determinadas não apenas por atingir essa temperatura, mas por como o aço é resfriado a partir dela.

Aumento da Resistência e Dureza

Para tornar o aço duro e resistente ao desgaste, ele é aquecido acima da temperatura crítica até se tornar totalmente austenítico. Em seguida, é resfriado muito rapidamente, um processo chamado têmpera. Esse resfriamento rápido aprisiona os átomos de carbono dissolvidos, criando uma nova estrutura extremamente dura e frágil chamada martensita.

Alívio de Tensões e Melhoria da Usinabilidade

Após processos como soldagem ou conformação pesada, o aço contém tensões internas significativas. Ao aquecê-lo acima do ponto crítico e depois resfriá-lo lentamente (um processo chamado normalização ou recozimento), a estrutura cristalina pode se reformar em um estado mais uniforme e livre de tensões, tornando a peça mais fácil de usinar e menos propensa a empenar.

Melhora da Tenacidade e Ductilidade

Embora a têmpera torne o aço muito duro, ela também o torna frágil. Outras taxas de resfriamento do estado austenítico podem ser usadas para refinar a estrutura de grão, criando um produto final que equilibra resistência com ductilidade (a capacidade de deformar sem quebrar).

Compreendendo as Compensações e Armadilhas Comuns

A precisão é tudo ao lidar com temperaturas críticas. Tanto ficar aquém quanto exceder a faixa de temperatura alvo pode comprometer a integridade da peça final.

O Risco de Ficar Aquém

Não atingir a temperatura crítica significa que a transformação para austenita será incompleta. Se você tentar temperar a peça, apenas uma pequena fração do material endurecerá, resultando em um tratamento térmico falho e um componente que não atende às suas especificações de projeto.

O Perigo de Exceder

Aquecer o aço muito além da temperatura crítica, ou mantê-lo lá por muito tempo, faz com que os grãos cristalinos individuais cresçam excessivamente. Essa condição, conhecida como crescimento de grão, pode reduzir permanentemente a tenacidade do aço e torná-lo mais suscetível a rachaduras.

A Importância da Imersão

Simplesmente atingir a temperatura crítica não é suficiente. O componente deve ser mantido nessa temperatura por uma duração específica, conhecida como imersão. Isso garante que a transformação de fase para austenita ocorra uniformemente em toda a seção transversal da peça, não apenas na superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o processo de tratamento térmico em torno da temperatura crítica permite adaptar as propriedades de um material à sua aplicação pretendida. Seu objetivo dita seu método.

- Se seu foco principal é a máxima dureza e resistência ao desgaste: Você deve aquecer o aço acima de sua temperatura crítica para formar austenita e, em seguida, temperá-lo rapidamente.

- Se seu foco principal é aliviar tensões internas para estabilidade: Aqueça o material além de seu ponto crítico e deixe-o esfriar lenta e uniformemente, muitas vezes em ar parado.

- Se seu foco principal é a máxima maciez e ductilidade: Use um processo de recozimento completo, aquecendo acima da temperatura crítica e, em seguida, resfriando-o extremamente lentamente dentro de um forno isolado.

Dominar o ponto crítico é a chave para desbloquear e controlar o vasto potencial armazenado em uma peça de aço.

Tabela Resumo:

| Objetivo | Processo Chave | Propriedade Resultante |

|---|---|---|

| Dureza Máxima | Aquecer acima do ponto crítico, depois temperar | Resistência ao desgaste |

| Alívio de Tensão e Usinabilidade | Aquecer acima do ponto crítico, depois resfriar lentamente | Estabilidade, empenamento reduzido |

| Ductilidade Máxima | Aquecer acima do ponto crítico, depois recozer (resfriamento muito lento) | Tenacidade, capacidade de deformar |

Pronto para alcançar resultados precisos de tratamento térmico?

Os fornos de laboratório avançados da KINTEK fornecem o controle exato de temperatura e o aquecimento uniforme essenciais para atingir e manter o ponto crítico de forma confiável. Seja para endurecer ferramentas, recozer componentes ou normalizar estruturas, nosso equipamento garante resultados consistentes e de alta qualidade, prevenindo problemas como transformação incompleta ou crescimento de grão.

Entre em contato conosco hoje para encontrar o forno perfeito para suas necessidades específicas de transformação de aço. Deixe a KINTEK ser sua parceira em precisão. Entre em contato através do nosso formulário.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A que temperatura operam os fornos de metal? Domine a Fusão e o Tratamento Térmico de Metais

- Qual é a necessidade de usar um forno a vácuo para a secagem a baixa temperatura de filmes de cobre comerciais durante a fase de limpeza?

- Qual é o papel principal de um forno de laboratório de alta precisão na síntese solvotérmica de Cu-BTC? Impulsionar a Qualidade do MOF

- O que é um forno a vácuo e como funciona? Obtenha Processamento Térmico de Alta Pureza

- É possível cementar o aço inoxidável? Alcance resistência superior ao desgaste com a cementação a vácuo

- O que é um forno de tratamento térmico? A Ferramenta de Precisão para a Transformação de Materiais

- Qual é o processo de brasagem em forno? Una Metais com Precisão e Escala

- Qual é a temperatura do tratamento térmico a vácuo? Obtenha Propriedades de Material Superiores e Acabamentos Imaculados