Em sua essência, o processo de recozimento altera sistematicamente as propriedades de um material, tornando-o mais macio e mais dúctil. Isso é conseguido através de um ciclo de tratamento térmico controlado que envolve aquecer o material a uma temperatura específica, mantê-lo lá e depois resfriá-lo lentamente. Os objetivos primários são aliviar tensões internas, aumentar a maciez e a ductilidade, e refinar a estrutura de grão interna do material, tornando-o mais fácil de trabalhar.

O propósito central do recozimento é "reiniciar" fundamentalmente a microestrutura de um material. Ao reduzir defeitos internos e aliviar o estresse, ele troca dureza e resistência por um aumento significativo na ductilidade e trabalhabilidade.

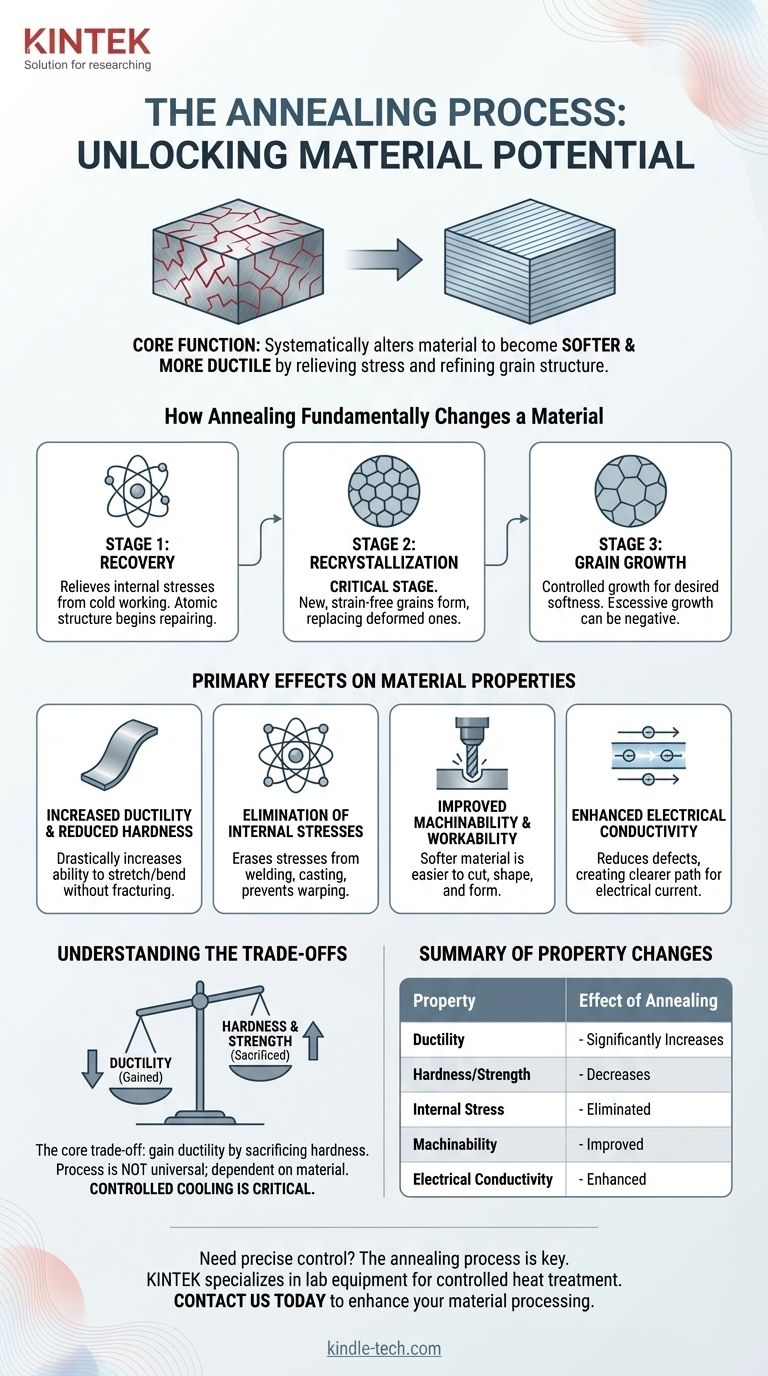

Como o Recozimento Altera Fundamentalmente um Material

O recozimento não é meramente um processo de aquecimento; é uma transformação precisa em três estágios no nível microscópico. Compreender esses estágios é fundamental para entender seus efeitos nas propriedades finais de um material.

Estágio 1: Recuperação

Antes de quaisquer grandes mudanças estruturais, o material primeiro passa pela recuperação. À medida que a temperatura aumenta, este estágio inicial alivia as tensões internas que podem ter sido introduzidas durante processos como trabalho a frio ou usinagem. A estrutura atômica ganha energia suficiente para começar a reparar pequenos defeitos.

Estágio 2: Recristalização

Este é o estágio mais crítico. À medida que o material é mantido em sua temperatura alvo, novos grãos livres de deformação começam a se formar e crescer. Esses novos cristais substituem os antigos e deformados que estavam cheios de discordâncias — defeitos microscópicos que tornam um material duro e quebradiço.

Estágio 3: Crescimento de Grão

Se o material for mantido na temperatura de recozimento por muito tempo, os novos grãos livres de deformação continuarão a crescer. Este estágio deve ser cuidadosamente controlado, pois o crescimento excessivo de grãos pode, por vezes, impactar negativamente certas propriedades, mas uma fase de crescimento controlada é essencial para alcançar a maciez desejada.

Os Efeitos Primários nas Propriedades do Material

O "reset" microestrutural que ocorre durante o recozimento se traduz diretamente em mudanças tangíveis no comportamento mecânico e físico do material.

Aumento da Ductilidade e Redução da Dureza

Este é o efeito mais conhecido. Ao eliminar discordâncias e criar uma estrutura de grão mais uniforme, o recozimento aumenta drasticamente a capacidade de um material de ser esticado, dobrado ou formado sem fraturar. Isso ocorre diretamente à custa da dureza e da resistência à tração.

Eliminação de Tensões Internas

Processos como soldagem, fundição e conformação a frio criam tensões significativas dentro da estrutura de um material. O recozimento permite que a rede atômica relaxe para um estado de menor energia, apagando efetivamente essa tensão interna. Isso é crítico para prevenir empenamento, rachaduras ou instabilidade dimensional mais tarde na vida da peça.

Melhoria da Usinabilidade e Trabalhabilidade

Um material mais macio, mais dúctil e livre de tensões é fundamentalmente mais fácil de cortar, moldar e formar. A melhoria da trabalhabilidade após o recozimento reduz o desgaste da ferramenta e permite processos de fabricação mais agressivos, como estampagem profunda ou dobra complexa.

Condutividade Elétrica Aprimorada

As discordâncias na estrutura cristalina que tornam um material duro também impedem o fluxo de elétrons. Ao reduzir o número desses defeitos, o processo de recozimento cria um caminho mais claro para a corrente elétrica, resultando frequentemente em um aumento mensurável na condutividade.

Compreendendo as Trocas

O recozimento é uma ferramenta poderosa, mas sua aplicação envolve o equilíbrio de propriedades concorrentes. Não é uma solução universal para melhorar um material.

O Equilíbrio entre Dureza e Ductilidade

A troca principal é inevitável: você ganha ductilidade sacrificando dureza e resistência. O objetivo do recozimento é mover o material para um estado mais macio e trabalhável. Se alta resistência for o objetivo final, outra forma de tratamento térmico será necessária após a conclusão do processo de conformação.

O Processo Não é Universal

O processo de recozimento correto é altamente dependente do material específico. As temperaturas, tempos de permanência e taxas de resfriamento necessários para o aço são vastamente diferentes daqueles para alumínio, cobre ou latão. Cada sistema de liga tem seus próprios requisitos únicos para alcançar as mudanças microestruturais desejadas.

O Resfriamento Controlado é Crítico

A taxa de resfriamento é, sem dúvida, tão importante quanto a temperatura de aquecimento. A taxa de resfriamento lenta característica do recozimento é o que permite que a nova estrutura de grão livre de tensões se forme adequadamente. Resfriar muito rapidamente pode introduzir novas tensões ou criar uma microestrutura diferente e mais dura, anulando o propósito do processo.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento deve ser visto como uma ferramenta precisa para preparar um material para uma tarefa específica ou para restaurar suas propriedades após um processo exigente.

- Se o seu foco principal é a preparação para conformação significativa (por exemplo, estampagem profunda ou prensagem): O recozimento é essencial para maximizar a ductilidade e evitar que o material rache durante a conformação.

- Se o seu foco principal é estabilizar uma peça após soldagem ou usinagem pesada: Um recozimento de alívio de tensões é crítico para prevenir futuras distorções e garantir a precisão dimensional.

- Se o seu foco principal é restaurar a trabalhabilidade de um material endurecido por deformação: O recozimento pode redefinir a microestrutura, tornando o material macio e dúctil novamente para etapas de processamento adicionais.

Em última análise, o recozimento oferece controle preciso sobre a estrutura interna de um material para alcançar resultados de engenharia específicos e previsíveis.

Tabela Resumo:

| Mudança de Propriedade | Efeito do Recozimento |

|---|---|

| Ductilidade | Aumenta Significativamente |

| Dureza/Resistência | Diminui |

| Tensão Interna | Eliminada |

| Usinabilidade | Melhorada |

| Condutividade Elétrica | Aprimorada |

Precisa de controle preciso sobre as propriedades do seu material? O processo de recozimento é fundamental para obter metais mais macios e trabalháveis para fabricação e P&D. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para tratamento térmico controlado, atendendo às necessidades precisas de laboratórios e cientistas de materiais. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processamento de materiais e alcançar seus resultados de engenharia específicos.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações