Em sua essência, a principal vantagem da Deposição Química a Vapor (CVD) sobre a Deposição Física a Vapor (PVD) é a sua capacidade de criar revestimentos altamente uniformes, ou conformados, sobre formas complexas e até mesmo dentro de fendas profundas. Como o CVD usa uma reação química a partir de uma fase gasosa, ele não é restrito pelas limitações de linha de visão que restringem os processos de PVD, permitindo-lhe revestir superfícies que não estão diretamente expostas ao material de origem.

A escolha entre CVD e PVD não é sobre qual é universalmente "melhor", mas sim um trade-off crítico de engenharia. O CVD oferece cobertura superior em geometrias complexas, enquanto o PVD fornece um processo de temperatura mais baixa adequado para substratos mais delicados.

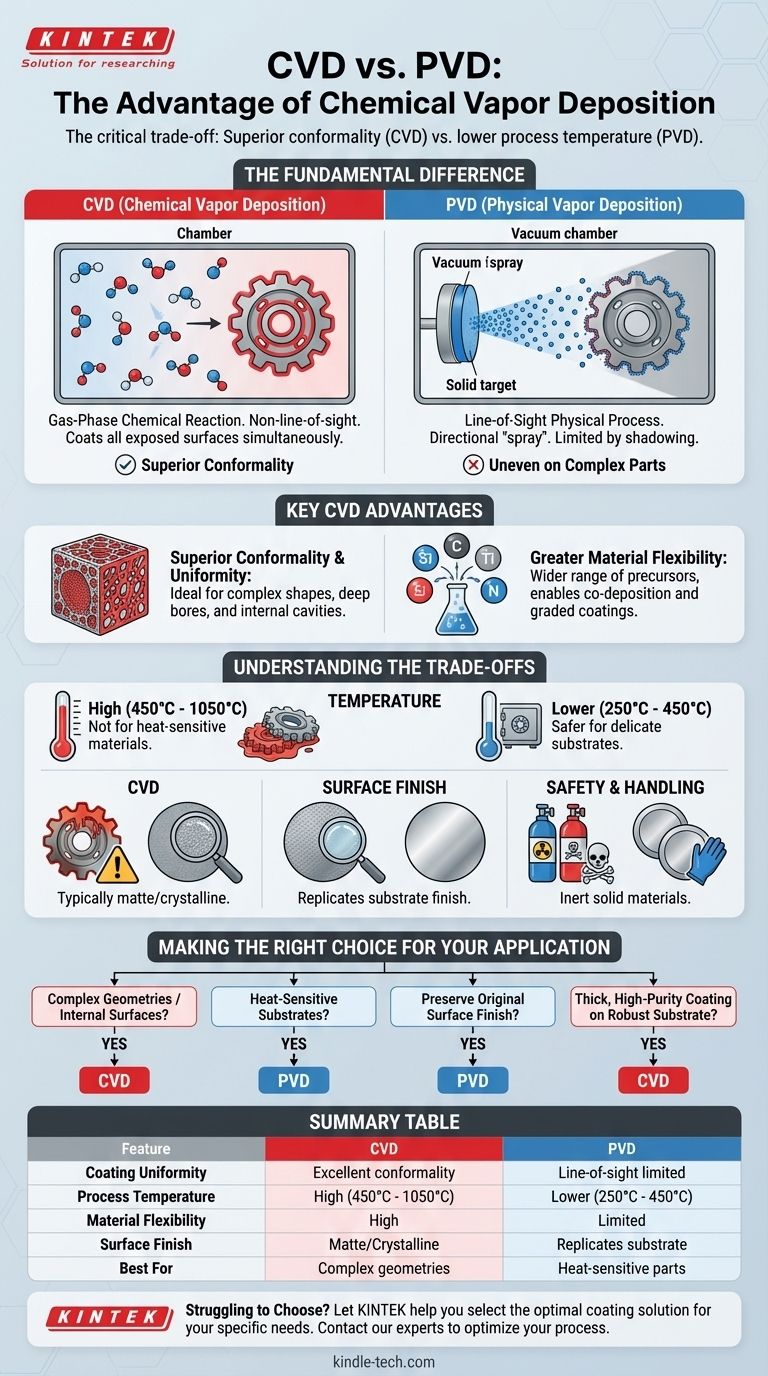

A Diferença Fundamental: Química vs. Física

Para entender as vantagens de cada processo, você deve primeiro entender como eles diferem fundamentalmente. O método de deposição dita as propriedades do revestimento final.

Como Funciona o CVD: Uma Reação Química em Fase Gasosa

CVD é um processo químico. Moléculas gasosas, conhecidas como precursores, são introduzidas em uma câmara de reação onde se decompõem e reagem com a superfície do substrato em altas temperaturas.

Essa reação forma uma nova camada de material sólido diretamente no substrato. Como todo o componente está imerso no gás reativo, a deposição ocorre em todas as superfícies expostas simultaneamente.

Como Funciona o PVD: Um Processo Físico de Linha de Visão

PVD é um processo físico, essencialmente um "revestimento por pulverização" em nível atômico. Um material de origem sólido é vaporizado em um plasma de átomos ou moléculas dentro de uma câmara de vácuo.

Um campo elétrico então acelera essas partículas, fazendo com que viajem em linha reta e atinjam o substrato, onde se condensam para formar um revestimento. Qualquer área que não esteja na linha de visão direta da fonte não será revestida de forma eficaz.

Principais Vantagens do CVD

A natureza química e não direcional do CVD lhe confere várias vantagens distintas em cenários específicos.

Conformidade e Uniformidade Superiores

Esta é a vantagem mais significativa do CVD. Como a deposição é impulsionada por uma reação química em um ambiente gasoso, ela não é limitada pela linha de visão.

Isso permite que o CVD deposite um revestimento uniforme em peças com geometrias intrincadas, furos profundos, cantos vivos e cavidades internas. O PVD tem dificuldades com essas aplicações, muitas vezes resultando em revestimentos finos ou inexistentes em áreas "sombreiras".

Maior Flexibilidade de Material e Composição

O CVD pode utilizar qualquer elemento que possa ser obtido como um composto químico volátil. Isso abre uma gama maior de materiais de revestimento potenciais em comparação com o PVD, que é limitado a materiais que podem ser vaporizados ou pulverizados eficazmente a partir de um alvo sólido.

Além disso, o CVD permite a co-deposição de diferentes materiais simplesmente misturando gases precursores, possibilitando a criação de revestimentos compósitos ou graduados com propriedades únicas.

Entendendo os Trade-offs

Escolher CVD por suas vantagens significa aceitar seus trade-offs inerentes. Em muitos casos, o PVD é a escolha mais prática e eficaz.

O Fator Crítico da Temperatura

CVD é um processo de alta temperatura, tipicamente operando entre 450°C e 1050°C. Esse calor extremo é necessário para impulsionar as reações químicas.

Essa faixa de temperatura torna o CVD inadequado para muitos materiais sensíveis ao calor, como aços temperados, ligas de alumínio ou plásticos, que seriam danificados ou distorcidos. O PVD opera em temperaturas muito mais baixas (tipicamente 250°C a 450°C), tornando-o compatível com uma gama muito mais ampla de substratos.

Acabamento de Superfície e Pós-processamento

Os revestimentos PVD são conhecidos por replicar o acabamento de superfície original do substrato com alta fidelidade. Uma peça polida permanecerá polida após um revestimento PVD.

O CVD, no entanto, geralmente resulta em um acabamento fosco ou cristalino devido ao seu mecanismo de crescimento. Obter uma superfície lisa e polida em uma peça revestida com CVD geralmente requer pós-processamento caro e demorado.

Segurança e Manuseio de Materiais

Os gases precursores usados em muitos processos de CVD podem ser tóxicos, corrosivos ou até mesmo pirofóricos (inflamando-se espontaneamente no ar).

Isso introduz desafios significativos de segurança, armazenamento e manuseio que são geralmente menos graves nos processos de PVD, que trabalham principalmente com materiais sólidos inertes a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão deve ser orientada pelos requisitos específicos do seu componente e sua função pretendida.

- Se o seu foco principal é revestir geometrias complexas ou superfícies internas: A capacidade sem linha de visão do CVD o torna a escolha definitiva.

- Se você está trabalhando com substratos sensíveis ao calor: A temperatura de processo mais baixa do PVD é quase sempre a seleção necessária.

- Se preservar o acabamento de superfície original é crítico para a função ou estética: O PVD é o método preferido para evitar o pós-processamento.

- Se você precisa de um revestimento espesso e de alta pureza em um substrato robusto que possa suportar altas temperaturas: O CVD pode ser uma solução altamente eficaz e econômica.

Em última análise, selecionar a tecnologia de revestimento correta requer uma compreensão clara do seu objetivo de engenharia e das limitações de material envolvidas.

Tabela de Resumo:

| Característica | CVD (Deposição Química a Vapor) | PVD (Deposição Física a Vapor) |

|---|---|---|

| Uniformidade do Revestimento | Excelente conformidade em formas complexas | Limitado pela linha de visão, irregular em peças complexas |

| Temperatura do Processo | Alta (450°C - 1050°C) | Mais Baixa (250°C - 450°C) |

| Flexibilidade de Material | Alta (ampla gama de precursores) | Limitada (materiais de alvo sólido) |

| Acabamento de Superfície | Geralmente fosco/cristalino | Reproduz o acabamento do substrato |

| Melhor Para | Geometrias complexas, superfícies internas | Substratos sensíveis ao calor, acabamentos finos |

Com Dificuldade em Escolher a Tecnologia de Revestimento Certa para Seus Componentes?

Na KINTEK, nos especializamos em ajudar laboratórios e fabricantes a selecionar a solução de revestimento ideal para suas necessidades específicas. Se você está trabalhando com peças intrincadas que exigem a conformidade superior do CVD ou materiais sensíveis ao calor que precisam do processo suave do PVD, nossa experiência garante que você obtenha o equipamento e os consumíveis certos para sua aplicação.

Deixe-nos ajudá-lo a:

- Otimizar seu processo de revestimento para melhor desempenho e eficiência

- Selecionar o equipamento certo para seu substrato específico e requisitos de geometria

- Acessar consumíveis de alta qualidade e suporte técnico contínuo

Entre em contato com nossos especialistas em revestimento hoje mesmo para uma consulta personalizada e descubra como as soluções de equipamentos de laboratório da KINTEK podem aprimorar seus resultados de pesquisa ou produção.

Entre em contato com nossa equipe agora →

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo