A principal vantagem da Deposição Química de Vapor (CVD) é a sua excepcional capacidade de produzir revestimentos altamente puros, densos e uniformes que se adaptam perfeitamente a superfícies complexas. Esta capacidade de "não linha de visão", combinada com a sua versatilidade na deposição de uma vasta gama de materiais, torna-a uma ferramenta unicamente poderosa para a criação de filmes finos de alto desempenho.

A força central da CVD não é apenas o facto de depositar uma camada, mas sim de crescer um filme altamente controlado a partir de uma reação química. Este processo resulta em revestimentos com pureza, adesão e uniformidade superiores, especialmente em formas intrincadas que são impossíveis de revestir com métodos de linha de visão.

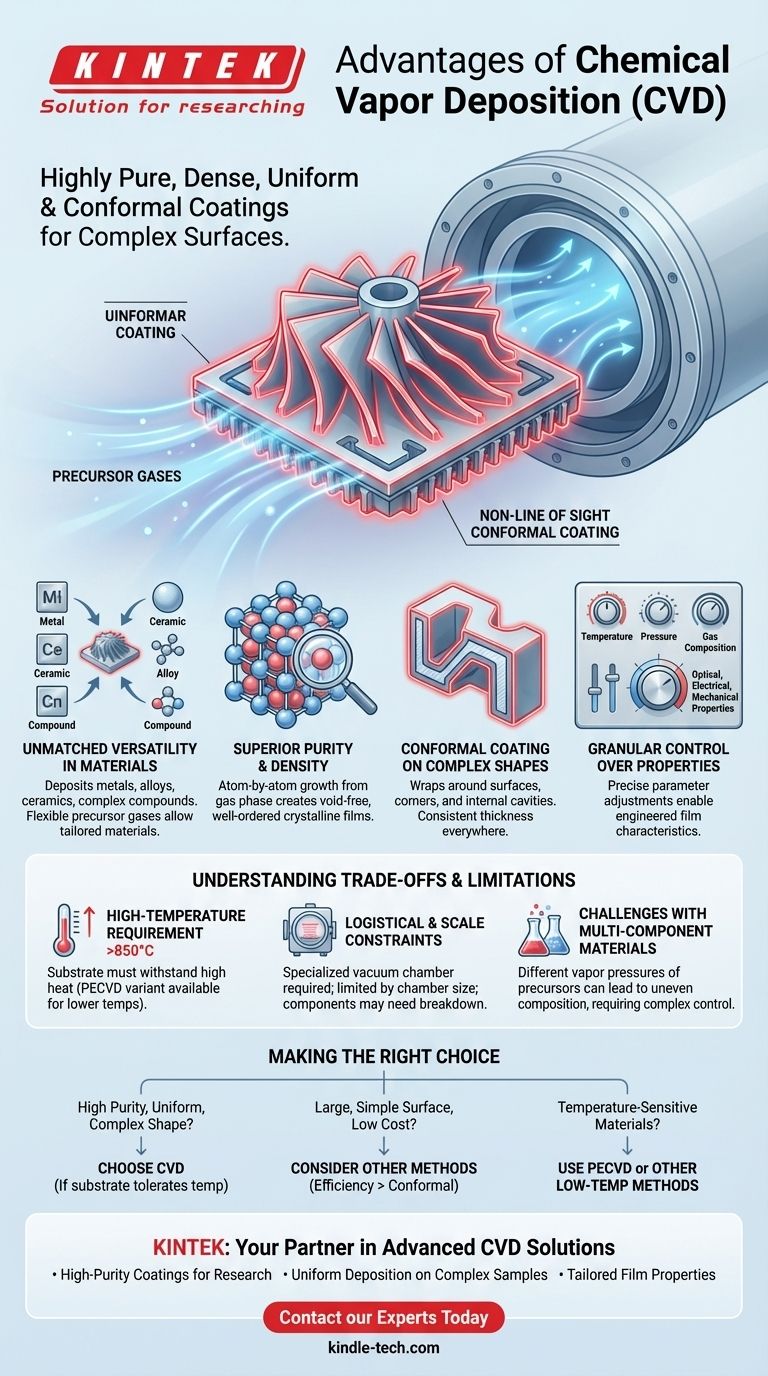

As Principais Vantagens da CVD Explicadas

Para entender por que a CVD é escolhida para aplicações exigentes, devemos analisar como seu processo fundamental cria vantagens distintas sobre outras técnicas de revestimento.

Versatilidade Inigualável em Materiais

A CVD não se limita a uma única classe de material. O processo é incrivelmente flexível, capaz de depositar desde metais e ligas até filmes não metálicos, cerâmicas e compostos complexos.

Essa versatilidade decorre da grande variedade de gases precursores que podem ser utilizados, permitindo que os engenheiros adaptem o material de revestimento às necessidades específicas da aplicação.

Pureza e Densidade Superiores

O processo de deposição ocorre através de uma reação química de gases precursores diretamente na superfície do substrato. Este método produz inerentemente filmes de altíssima pureza e densidade.

Como o material é construído átomo por átomo a partir de um estado gasoso, o filme resultante é tipicamente livre de vazios e possui uma estrutura cristalina bem ordenada, o que contribui para sua durabilidade e desempenho.

Revestimento Conformado em Formas Complexas

Talvez a vantagem mais significativa seja a natureza de não linha de visão da CVD. Os gases precursores fluem ao redor do substrato, atingindo todas as superfícies expostas, incluindo cavidades internas, cantos afiados e geometrias complexas.

Isso resulta em um efeito de "envolvimento", criando um revestimento completamente uniforme de espessura consistente, um feito difícil ou impossível para métodos como a pulverização catódica, que exigem um caminho direto da fonte para o substrato.

Controle Granular sobre as Propriedades do Filme

As propriedades finais do revestimento não são fixas. Ao ajustar precisamente os parâmetros de deposição – como temperatura, pressão e composição do gás – os operadores podem controlar a composição química, a estrutura cristalina e o tamanho do grão do filme.

Este nível de controle permite a engenharia de filmes com propriedades ópticas, elétricas ou mecânicas específicas.

Compreendendo as Trocas e Limitações

Nenhum processo está isento de desafios. Uma avaliação objetiva da CVD exige a compreensão de suas restrições operacionais, que são críticas para determinar sua adequação a um determinado projeto.

A Exigência de Alta Temperatura

Os processos tradicionais de CVD operam em temperaturas muito altas, frequentemente entre 850°C e 1100°C. Este calor é necessário para impulsionar as reações químicas que formam o filme.

Isso pode ser uma grande limitação, pois muitos materiais de substrato não conseguem suportar tais temperaturas sem deformar ou degradar. No entanto, variantes como a CVD Aprimorada por Plasma (PECVD) foram desenvolvidas para operar em temperaturas muito mais baixas.

Restrições Logísticas e de Escala

A CVD é tipicamente realizada em uma câmara de vácuo especializada em um centro de revestimento dedicado, o que significa que não pode ser feita no local. As peças frequentemente precisam ser desmontadas em componentes individuais antes de serem revestidas.

Além disso, o tamanho da câmara de vácuo impõe um limite físico às dimensões do objeto que pode ser processado.

Desafios com Materiais Multicomponentes

Embora versátil, a criação de filmes a partir de múltiplos componentes (ligas) pode ser difícil. Diferentes gases precursores possuem diferentes pressões de vapor e taxas de reação.

Isso pode levar a uma composição heterogênea ou irregular no filme final, exigindo um controle de processo complexo para alcançar a mistura de material desejada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de revestimento correta depende inteiramente das prioridades e restrições específicas do seu projeto.

- Se o seu foco principal é alcançar a mais alta pureza possível e um revestimento perfeitamente uniforme em uma forma complexa: A CVD é uma escolha excepcional, desde que o seu substrato possa tolerar a temperatura do processo.

- Se o seu foco principal é revestir uma superfície grande e simples a baixo custo: Outros métodos podem ser mais eficientes, pois a força da CVD em revestimento conformado não é o requisito chave.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como plásticos ou certas ligas: Você deve especificar uma variante de baixa temperatura como a PECVD ou reconhecer que a CVD tradicional não é uma opção viável.

Ao compreender as suas forças únicas e limitações inerentes, pode alavancar a Deposição Química de Vapor para criar materiais avançados com propriedades precisamente projetadas.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Materiais Versáteis | Deposita metais, ligas, cerâmicas e compostos com propriedades adaptadas |

| Alta Pureza e Densidade | Produz filmes cristalinos e sem vazios através de reações químicas controladas |

| Revestimento Conformado | Reveste uniformemente formas complexas, cavidades internas e cantos afiados |

| Controle Preciso | Parâmetros ajustáveis para propriedades ópticas, elétricas e mecânicas personalizadas |

| Não-Linha-de-Visão | Envolve todas as superfícies expostas sem um caminho direto da fonte para o substrato |

Pronto para aprimorar seus materiais com revestimentos de filme fino superiores?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para processos de deposição precisos. Nossas soluções de CVD ajudam os laboratórios a alcançar:

- Revestimentos de alta pureza para aplicações de pesquisa críticas

- Deposição uniforme em geometrias de amostras complexas

- Propriedades de filme personalizadas para requisitos de materiais específicos

Seja você trabalhando com metais, cerâmicas ou compostos complexos, nossa experiência em equipamentos de laboratório garante que você obtenha o controle preciso e a confiabilidade que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de CVD podem avançar sua pesquisa e desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os dois principais tipos de sistemas de deposição de vapor? PVD vs. CVD Explicado

- O que é o método CVD de preparação de nanomateriais? Cultive Materiais Avançados Átomo por Átomo

- O que é deposição de vapor em filme fino? Um Guia para Engenharia de Superfície de Precisão

- Quais são as vantagens do plasma de RF? Processamento Superior para Materiais Isolantes

- Qual é o papel da deposição química de vapor? Criação de Filmes Ultrafinos de Alto Desempenho

- O que é Deposição Química de Vapor Metalorgânico? Um Guia para o Crescimento de Filmes Finos de Alta Pureza

- Quais são exemplos de gases de deposição? Descubra os principais gases que se transformam diretamente em sólido

- Quais são os tipos de revestimento de filme fino? Métodos de Deposição PVD vs. CVD Explicados