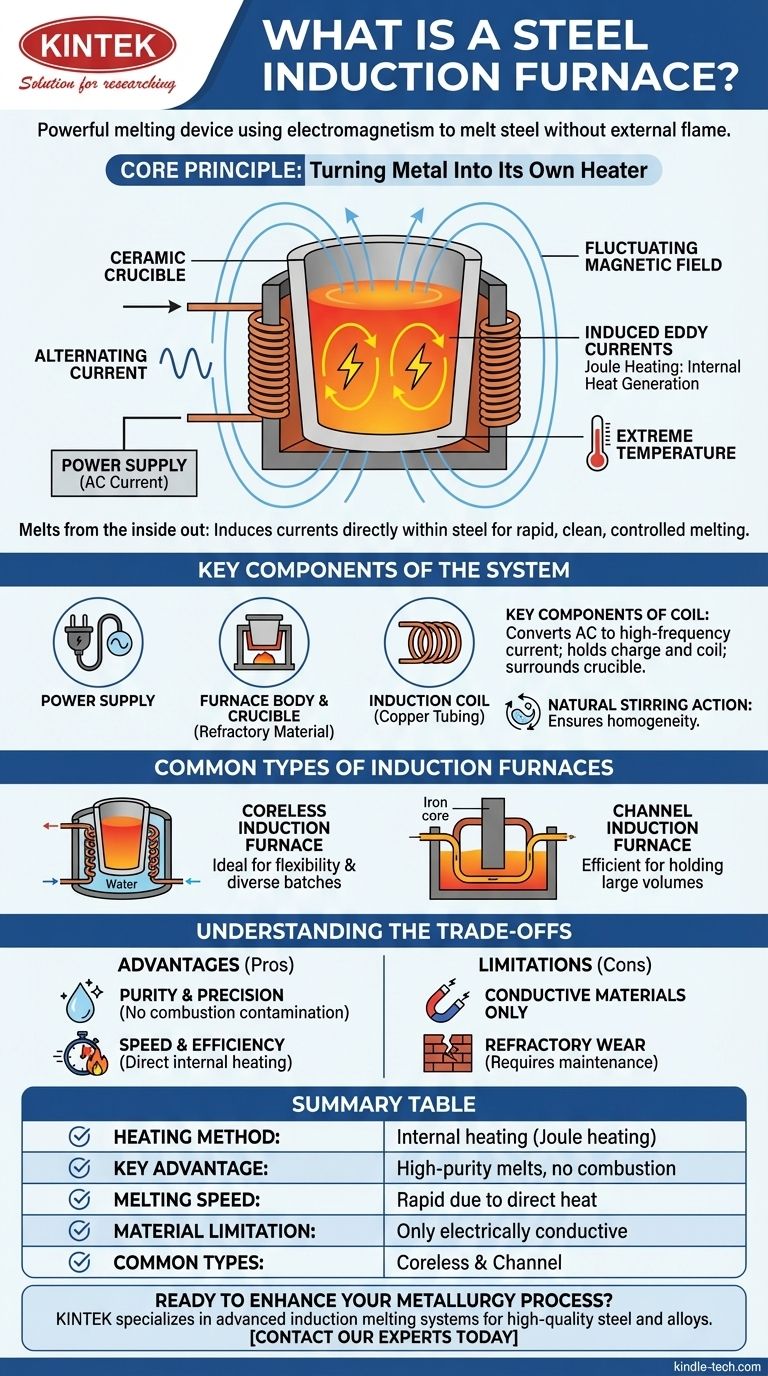

Em essência, um forno de indução de aço é um poderoso dispositivo de fusão que utiliza os princípios do eletromagnetismo para fundir aço e outros metais sem qualquer chama externa ou combustível. Em vez de aquecer o exterior de um recipiente, ele passa uma forte corrente alternada através de uma bobina de cobre, que cria um campo magnético flutuante que transforma a própria carga metálica na fonte de calor.

O ponto principal é que os fornos de indução fundem o metal de dentro para fora. Ao induzir poderosas correntes elétricas diretamente dentro do aço, o forno alcança uma fusão rápida, limpa e altamente controlada, o que é essencial para produzir ligas de alta qualidade com composições precisas.

O Princípio Fundamental: Transformando o Metal em Seu Próprio Aquecedor

Um forno de indução opera com uma aplicação inteligente da física. Ele não queima combustível; ele usa energia para fazer o próprio metal se aquecer.

A Bobina de Indução

O processo começa com uma poderosa bobina de indução, tipicamente feita de tubos de cobre ocos. Uma corrente alternada de alta potência e frequência variável é passada através desta bobina, que envolve um recipiente não condutor chamado cadinho.

O Campo Eletromagnético

Esta corrente alternada que flui através da bobina gera um campo magnético poderoso e em rápida mudança no espaço dentro e ao redor da bobina, diretamente onde a carga metálica sólida (como sucata de aço) é colocada.

Correntes Parasitas Induzidas

O campo magnético passa pelo aço eletricamente condutor, induzindo correntes elétricas circulares dentro do próprio metal. Estas correntes induzidas são conhecidas como correntes parasitas.

Resistência e Calor

O aço tem uma resistência natural ao fluxo dessas correntes parasitas. Essa resistência cria atrito em nível atômico, gerando imenso calor através de um processo chamado aquecimento Joule. Este calor interno eleva rapidamente a temperatura do metal ao seu ponto de fusão e além.

Componentes Chave do Sistema

Um forno de indução é mais do que apenas uma bobina. É um sistema integrado onde cada parte desempenha um papel crítico.

A Fonte de Alimentação

Este é o coração do forno. Ele recebe energia elétrica trifásica padrão e a converte na corrente de alta amperagem e frequência variável específica necessária para acionar a bobina de indução de forma eficaz.

O Corpo do Forno e o Cadinho

A estrutura do forno contém a bobina e o cadinho. O cadinho é um recipiente feito de materiais refratários altamente duráveis que podem suportar as temperaturas extremas do aço fundido.

Ação de Agitação Natural

Um benefício fundamental do processo é que as forças eletromagnéticas que induzem as correntes parasitas também causam uma vigorosa ação de agitação dentro do metal fundido. Isso garante uma temperatura consistente e uma mistura homogênea de elementos de liga.

Tipos Comuns de Fornos de Indução

Embora o princípio permaneça o mesmo, o design pode variar com base na aplicação.

Fornos de Indução Sem Núcleo

Este é o design mais comum. O cadinho contendo a carga é colocado diretamente dentro da bobina resfriada a água. É valorizado por sua flexibilidade e é ideal para fundir uma ampla gama de ligas em vários tamanhos de lote.

Fornos de Indução de Canal

Este tipo funciona mais como um transformador. Ele usa um núcleo de ferro com uma bobina primária. Um laço de metal fundido forma uma bobina secundária, onde o calor é gerado em um "canal" e circula para o banho principal. Estes são extremamente eficientes para manter grandes volumes de metal fundido por longos períodos.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é perfeita para todos os cenários. Compreender os prós e contras é fundamental para sua aplicação adequada.

Vantagem: Pureza e Precisão

Como não há combustão de combustível, não há subprodutos como gás ou fuligem para contaminar o metal. Isso torna os fornos de indução ideais para a produção de aços de alta pureza e ligas especiais com composições químicas exatas.

Vantagem: Velocidade e Eficiência

O calor é gerado diretamente dentro do material de carga, não transferido de uma fonte externa. Isso resulta em taxas de fusão muito altas e maior eficiência energética em comparação com muitos tipos de fornos tradicionais.

Limitação: Apenas Materiais Condutores

O princípio fundamental depende da indução de corrente na carga. Portanto, os fornos de indução só podem ser usados para fundir materiais eletricamente condutores.

Limitação: Desgaste do Refratário

A combinação de temperaturas extremas e a constante ação de agitação do metal fundido pode causar um desgaste significativo no revestimento refratário do cadinho, o que exige manutenção e substituição regulares.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente do resultado pretendido.

- Se o seu foco principal é produzir ligas de aço especializadas de alta pureza: O forno de indução oferece controle incomparável sobre a composição e elimina a contaminação de fontes de combustível.

- Se o seu foco principal são ciclos de fusão rápidos e flexibilidade operacional: Um forno de indução sem núcleo é ideal por seu rápido início e capacidade de lidar eficientemente com diversos tamanhos de lote.

- Se o seu foco principal é manter grandes volumes de metal fundido de forma eficiente: Um forno de indução de canal é superior devido à sua alta eficiência energética, tornando-o perfeito para operações de retenção e fundição.

Em última análise, o forno de indução de aço é um pilar da metalurgia moderna porque fornece um método limpo, rápido e preciso para fundir metal de dentro para fora.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Método de Aquecimento | Aquecimento interno via correntes parasitas induzidas (aquecimento Joule). |

| Vantagem Chave | Fusões de alta pureza, sem contaminação por combustão. |

| Velocidade de Fusão | Fusão rápida devido à geração direta de calor interno. |

| Limitação de Material | Só pode fundir materiais eletricamente condutores. |

| Tipos Comuns | Sem núcleo (lotes flexíveis) e Canal (retenção eficiente). |

Pronto para aprimorar seu processo metalúrgico com fusão precisa e de alta pureza?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de fusão por indução perfeitos para a produção de aço de alta qualidade e ligas especiais. Nossas soluções oferecem a velocidade, pureza e controle que suas necessidades de P&D ou produção exigem.

Entre em contato com nossos especialistas hoje para discutir como um forno de indução pode otimizar suas operações e alcançar seus objetivos metalúrgicos específicos.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O cobre pode ser fundido em forno de indução? Sim, aqui está o método eficiente para fusão limpa

- Qual é a frequência de um forno de indução? Escolha a Frequência Certa para Sua Aplicação

- Quais são os três componentes principais de um sistema de aquecimento por indução? Fonte de Alimentação, Bobina e Peça de Trabalho Explicadas

- O aquecimento por indução é mais eficiente do que o aquecimento resistivo? Alcance mais de 90% de Eficiência Térmica para o Seu Processo

- Qual é a diferença entre um forno a arco e um forno de indução? Potência versus Precisão para a sua Fusão de Metais

- Qual forno é usado na fusão de metais não ferrosos? Escolha entre Indução e Combustível

- Qual é a função da câmara de vácuo de arco elétrico no processo ITT? Produção de Pó de Titânio em Uma Única Etapa

- Que metais podem ser fundidos num forno de indução? Liberte o Poder para Fundir Praticamente Qualquer Metal