Em suma, a sinterização com hidrogénio é um processo de fabrico de alta temperatura que utiliza uma atmosfera rica em hidrogénio para unir materiais em pó. Ao contrário da sinterização no ar ou com gases inertes, o hidrogénio funciona ativamente como um agente de limpeza química, reduzindo os óxidos de superfície e removendo impurezas dos materiais. Isso resulta em peças com resistência mecânica superior, maior pureza e um acabamento de superfície caracteristicamente brilhante e limpo.

O objetivo principal de usar hidrogénio na sinterização é criar uma poderosa atmosfera redutora. Este ambiente remove quimicamente o oxigénio das partículas de metal, permitindo a formação de ligações metálicas mais fortes e limpas do que as possíveis em atmosferas menos reativas.

Como o Hidrogénio Transforma o Ambiente de Sinterização

Para entender o valor da sinterização com hidrogénio, é preciso primeiro entender o papel da atmosfera do forno. Os gases que rodeiam as peças durante o aquecimento ditam as reações químicas que ocorrerão na superfície do material.

Criação de uma Atmosfera Redutora

Uma atmosfera "redutora" é aquela que remove ativamente o oxigénio. O hidrogénio (H₂) é altamente reativo, especialmente a altas temperaturas, e procura agressivamente átomos de oxigénio para se ligar.

Isso é o oposto de uma atmosfera "oxidante" (como o ar aberto), que adicionaria uma camada de óxido ao metal quente, impedindo que as partículas se liguem eficazmente.

A Reação Química da Redução de Óxidos

Quase todos os pós metálicos possuem uma fina camada de óxido metálico na sua superfície. Durante a sinterização com hidrogénio, o gás hidrogénio reage com esses óxidos (por exemplo, óxido de ferro, óxido de crómio) para formar vapor de água (H₂O).

Este vapor de água é então expelido com segurança do forno, limpando eficazmente as superfícies das partículas de pó individuais a um nível microscópico.

Prevenção de Oxidação Adicional

Ao inundar a câmara do forno com hidrogénio de alta pureza, praticamente todo o oxigénio ambiente é deslocado. Isso garante que nenhum novo óxido possa formar-se nas superfícies metálicas à medida que são aquecidas, preservando a integridade do material durante todo o processo.

Os Benefícios Tangíveis da Sinterização com Hidrogénio

Este processo de limpeza química traduz-se diretamente em melhorias mensuráveis no produto final. Os principais benefícios estão diretamente ligados à remoção de barreiras de óxido entre as partículas de pó.

Resistência Mecânica Superior

Ao eliminar as camadas de óxido, as partículas de metal podem formar ligações metálicas diretas e robustas entre si. Isso resulta numa peça final mais densa e menos porosa, com resistência à tração, dureza e durabilidade geral significativamente melhoradas.

Pureza e Limpeza Aprimoradas

Além de apenas reduzir os óxidos, a atmosfera reativa de hidrogénio também pode ajudar a remover outros contaminantes, como sílica residual. Isso leva a uma liga final de maior pureza, o que é crítico para aplicações de alto desempenho.

Um Acabamento de Superfície Brilhante e Limpo

O acabamento "brilhante" característico das peças sinterizadas com hidrogénio é uma confirmação visual direta da eficácia do processo. Esse brilho é a aparência da superfície de metal puro, completamente livre das camadas de óxido opacas que se formariam em outras atmosferas.

Materiais e Aplicações Comuns

A sinterização com hidrogénio é essencial para materiais onde o desempenho e a pureza são inegociáveis.

Aços Inoxidáveis

Esta é uma aplicação muito comum. O hidrogénio é crucial para reduzir os óxidos de crómio resistentes na superfície dos pós de aço inoxidável, o que é essencial para alcançar uma ligação adequada e manter a resistência à corrosão do material.

Ligas de Alto Desempenho

Materiais como carboneto de tungsténio e outras ligas avançadas são usados em aplicações exigentes como ferramentas de corte e componentes resistentes ao desgaste. Esses materiais requerem um ambiente de alta pureza e livre de oxigénio que apenas o hidrogénio ou um alto vácuo podem fornecer para atingir o seu potencial máximo de desempenho.

Compósitos Cerâmico-Metálicos Especializados

Certos materiais avançados, conhecidos como cermets, misturam as propriedades de cerâmicas e metais. A sinterização com hidrogénio é frequentemente usada para facilitar a ligação complexa necessária para criar essas peças especializadas com características físicas únicas.

Compreendendo as Desvantagens e Considerações

Embora poderosa, a sinterização com hidrogénio não é a solução universal. Um consultor técnico de confiança deve apontar as significativas desvantagens operacionais.

Segurança e Equipamento

O gás hidrogénio é altamente inflamável e requer fornos especializados, protocolos de segurança rigorosos e sistemas avançados de monitorização para ser manuseado com segurança. Isso representa um investimento significativo tanto em equipamento quanto em formação.

Custo Operacional

O gás hidrogénio de alta pureza e o equipamento especializado necessário para o gerir são tipicamente mais caros do que alternativas como atmosferas à base de azoto ou sinterização a vácuo.

Compatibilidade de Materiais

Uma consideração crítica é a fragilização por hidrogénio. Em certos metais, particularmente alguns aços e ligas de titânio, os átomos de hidrogénio podem difundir-se para a estrutura do material, causando uma grave perda de ductilidade e tornando a peça quebradiça. Este risco deve ser cuidadosamente avaliado para a liga específica que está a ser processada.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera de sinterização ideal é determinada inteiramente pelo seu material, orçamento e requisitos de desempenho.

- Se o seu foco principal é a máxima resistência, densidade e pureza para ligas reativas: A sinterização com hidrogénio é frequentemente a escolha técnica superior para materiais como aço inoxidável e carboneto de tungsténio.

- Se o seu foco principal é a relação custo-eficácia para metais menos reativos: Uma atmosfera inerte de azoto ou um forno a vácuo podem frequentemente fornecer qualidade suficiente com custos mais baixos e menos complexidades de segurança.

- Se estiver a trabalhar com materiais suscetíveis à fragilização por hidrogénio: Deve priorizar atmosferas de vácuo ou gás inerte para preservar as propriedades mecânicas essenciais do material.

Em última análise, escolher a atmosfera correta do forno é uma decisão crítica que controla diretamente a qualidade e o desempenho dos seus componentes sinterizados finais.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Processo | Ligação de materiais em pó a alta temperatura numa atmosfera rica em hidrogénio. |

| Benefício Primário | Cria um ambiente redutor que remove óxidos de superfície e impurezas. |

| Resultados Chave | Resistência mecânica superior, pureza aprimorada, acabamento de superfície brilhante. |

| Materiais Ideais | Aços inoxidáveis, carboneto de tungsténio, ligas de alto desempenho. |

| Consideração Principal | Custo operacional e requisitos de segurança mais elevados; risco de fragilização por hidrogénio em algumas ligas. |

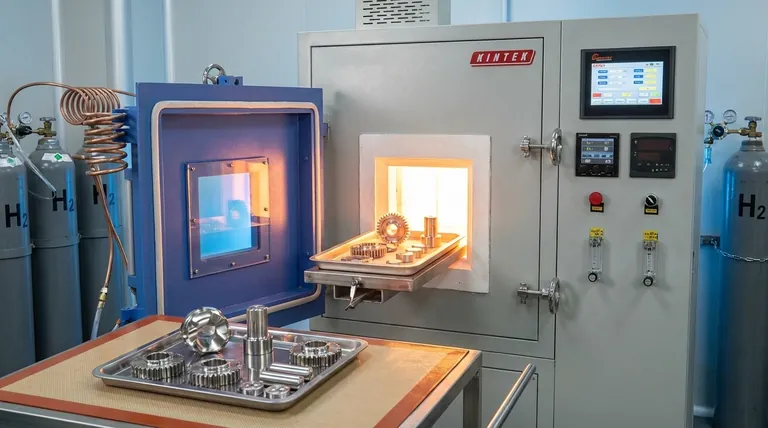

Precisa de otimizar o seu processo de sinterização para máxima resistência e pureza? A KINTEK é especializada em soluções avançadas de processamento térmico para aplicações laboratoriais e industriais. A nossa experiência em atmosferas de forno, incluindo sinterização com hidrogénio, pode ajudá-lo a alcançar as propriedades de material superiores que os seus componentes de alto desempenho exigem. Contacte os nossos especialistas hoje para discutir o seu material específico e objetivos de projeto!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são alguns dos metais de brasagem mais comumente usados? Um guia para selecionar a liga de enchimento correta

- Por que o pó de ZnS deve passar por tratamento térmico em forno antes da sinterização? Eliminar Impurezas para Cerâmicas Superiores

- O tratamento térmico afeta a composição química? Domine a ciência das propriedades dos materiais

- Quais são as pressões da pirólise? Um guia para controlar a saída do seu produto

- Qual o papel dos fornos a vácuo industriais no pré-tratamento de pó LPBF? Otimize sua fabricação aditiva de metal

- Qual papel um forno de secagem a vácuo desempenha no processamento de pastas de LLZTO-polímero? Protege a pureza e a integridade do material

- Qual é a aplicação da brasagem a vácuo? Alcance uma Integridade de Junta Incomparável para Componentes Críticos

- Qual é o papel das fornalhas de alta temperatura na preparação de adsorventes de Ni(II)? Transforme Resíduos em Filtros de Alta Tecnologia