A sinterização é um processo de fabrico fundamental utilizado para transformar materiais em pó numa massa sólida e coerente, utilizando calor e pressão, sem derreter o material em si. É amplamente aplicada na produção de peças metálicas de alta resistência, na criação de cerâmicas tradicionais como olaria e porcelana, e na fabricação de formas complexas e personalizadas através da impressão 3D.

O valor central da sinterização reside na sua capacidade de criar objetos fortes e densos a partir de pós, especialmente para materiais com pontos de fusão extremamente elevados. Isto resolve desafios de fabrico que os métodos tradicionais de fusão e vazamento não conseguem abordar de forma eficiente.

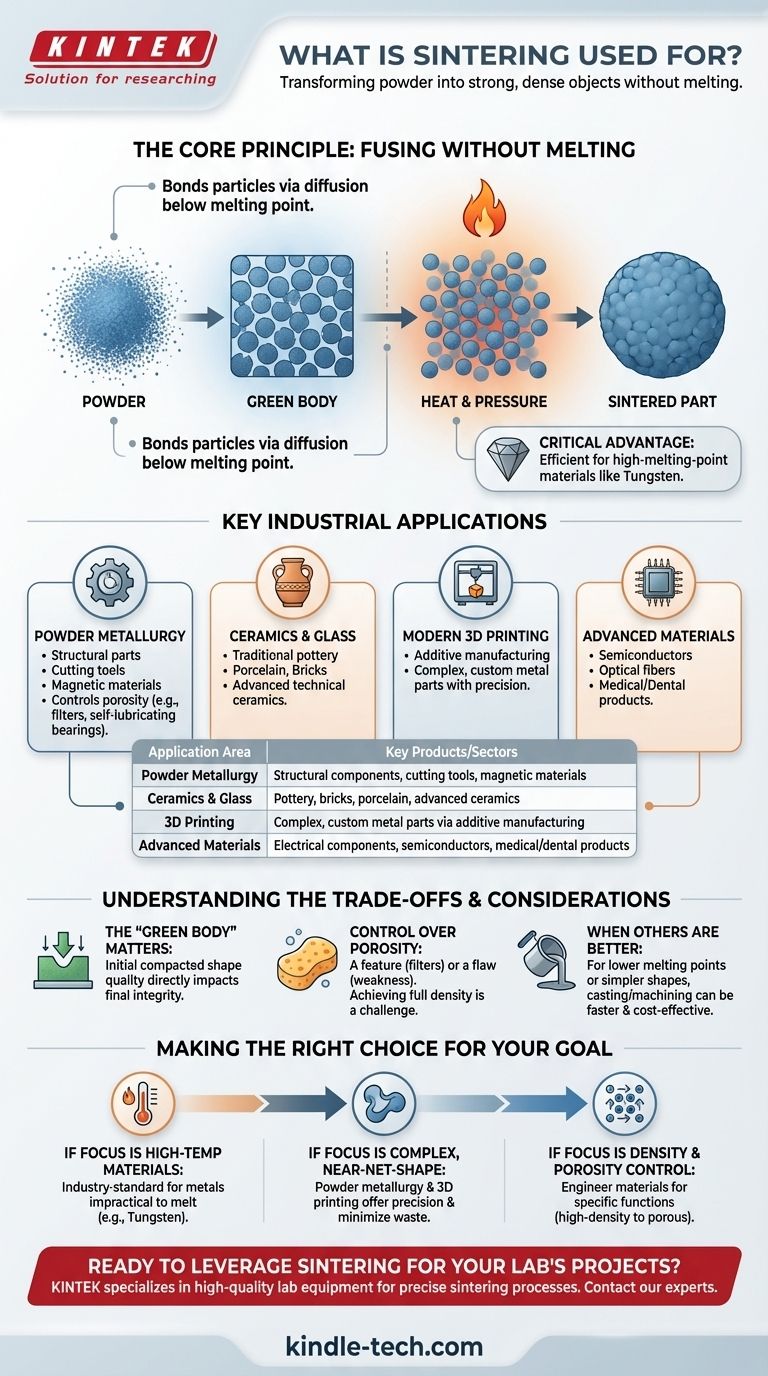

O Princípio Fundamental: Fusão Sem Derreter

A sinterização é um tratamento térmico que liga partículas, aumentando drasticamente a força e a integridade do material. Este mecanismo central oferece vantagens únicas no fabrico.

Como Funciona a Sinterização

O processo envolve o aquecimento de um pó compactado — muitas vezes chamado de "corpo verde" — a uma temperatura abaixo do seu ponto de fusão. A esta temperatura, os átomos nas partículas difundem-se através das suas fronteiras, fundindo as partículas individuais numa única peça sólida.

Uma Vantagem Crítica para Materiais Difíceis

Esta capacidade de fundir material sem derreter é essencial para trabalhar com metais que têm pontos de fusão extremamente elevados, como o tungsténio. Derreter tais materiais exigiria uma enorme energia e equipamento especializado, mas a sinterização alcança um resultado semelhante de forma muito mais eficiente.

Principais Aplicações Industriais

Desde a olaria antiga aos semicondutores modernos, as aplicações da sinterização são vastas e variadas. É um pilar da metalurgia do pó e do fabrico avançado.

Metalurgia do Pó

Esta é uma das utilizações mais comuns da sinterização. Pós metálicos são comprimidos e sinterizados para formar uma vasta gama de peças industriais, incluindo componentes estruturais de aço, ferramentas de corte e materiais magnéticos.

Esta técnica também permite um controlo preciso sobre a porosidade, possibilitando a criação de produtos especializados como filtros metálicos porosos e rolamentos autolubrificantes que retêm óleo nos seus poros.

Fabrico de Cerâmica e Vidro

Historicamente, a sinterização tem sido utilizada há milhares de anos para produzir olaria de barro, tijolos e porcelana. O processo de cozedura num forno é uma forma de sinterização que confere a estes objetos a sua força e durabilidade. As aplicações modernas estendem-se à produção de cerâmicas avançadas e vidro.

Impressão 3D Moderna (Fabrico Aditivo)

A sinterização é uma tecnologia chave na impressão 3D de metal. Um laser de alta potência sinteriza pó metálico camada por camada, permitindo a criação de formas metálicas intrincadas e personalizadas com precisão e consistência excecionais.

Materiais e Componentes Avançados

O processo também é crucial para a produção de produtos altamente especializados. Estes incluem componentes elétricos, semicondutores, fibras óticas e vários produtos dentários e médicos onde a pureza do material e a forma precisa são críticas.

Compreender as Compensações e Considerações

Embora poderosa, a sinterização é um processo matizado. As propriedades finais de uma peça sinterizada dependem muito das etapas iniciais e do controlo do processo.

A Importância do "Corpo Verde"

A forma inicial compactada, ou "corpo verde", deve ser formada corretamente antes da sinterização. Métodos como prensagem isostática, moldagem por vazamento (slipcasting) ou impressão 3D são utilizados para criar esta forma inicial, e a sua qualidade impacta diretamente a integridade do produto final.

Controlo da Porosidade

A porosidade pode ser tanto uma característica quanto um defeito. Embora essencial para produtos como filtros, qualquer porosidade residual não intencional numa peça estrutural pode diminuir a sua força e durabilidade. Alcançar a densidade total é frequentemente um objetivo principal e um desafio chave.

Quando Outros Métodos São Melhores

A sinterização não é uma solução universal. Para materiais com pontos de fusão mais baixos ou para produzir formas mais simples, métodos de fabrico tradicionais como fundição ou maquinação podem ser mais rápidos e económicos.

Fazer a Escolha Certa para o Seu Objetivo

A seleção da sinterização como processo de fabrico depende inteiramente do material que está a utilizar e das propriedades que necessita no produto final.

- Se o seu foco principal é trabalhar com materiais de alta temperatura: A sinterização é o método padrão da indústria para metais como o tungsténio, que são impraticáveis de derreter e fundir.

- Se o seu foco principal é criar peças complexas, quase à medida (near-net-shape): A metalurgia do pó e a impressão 3D via sinterização oferecem controlo preciso e minimizam o desperdício de material.

- Se o seu foco principal é controlar a densidade e porosidade do material: A sinterização oferece uma capacidade única de engenharia de materiais para funções específicas, desde ferramentas de corte de alta densidade a rolamentos porosos e autolubrificantes.

Em última análise, a sinterização oferece um caminho poderoso e versátil para transformar materiais em pó em componentes robustos e funcionais para uma vasta gama de aplicações.

Tabela Resumo:

| Área de Aplicação | Principais Produtos/Setores |

|---|---|

| Metalurgia do Pó | Componentes estruturais, ferramentas de corte, materiais magnéticos |

| Cerâmica e Vidro | Olaria, tijolos, porcelana, cerâmicas avançadas |

| Impressão 3D | Peças metálicas complexas e personalizadas via fabrico aditivo |

| Materiais Avançados | Componentes elétricos, semicondutores, produtos médicos/dentários |

Pronto para aproveitar a sinterização para os projetos do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade essenciais para processos de sinterização precisos. Quer esteja em P&D ou produção, as nossas soluções ajudam-no a alcançar a densidade, força e formas complexas de material de que necessita.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as suas aplicações de sinterização e melhorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura