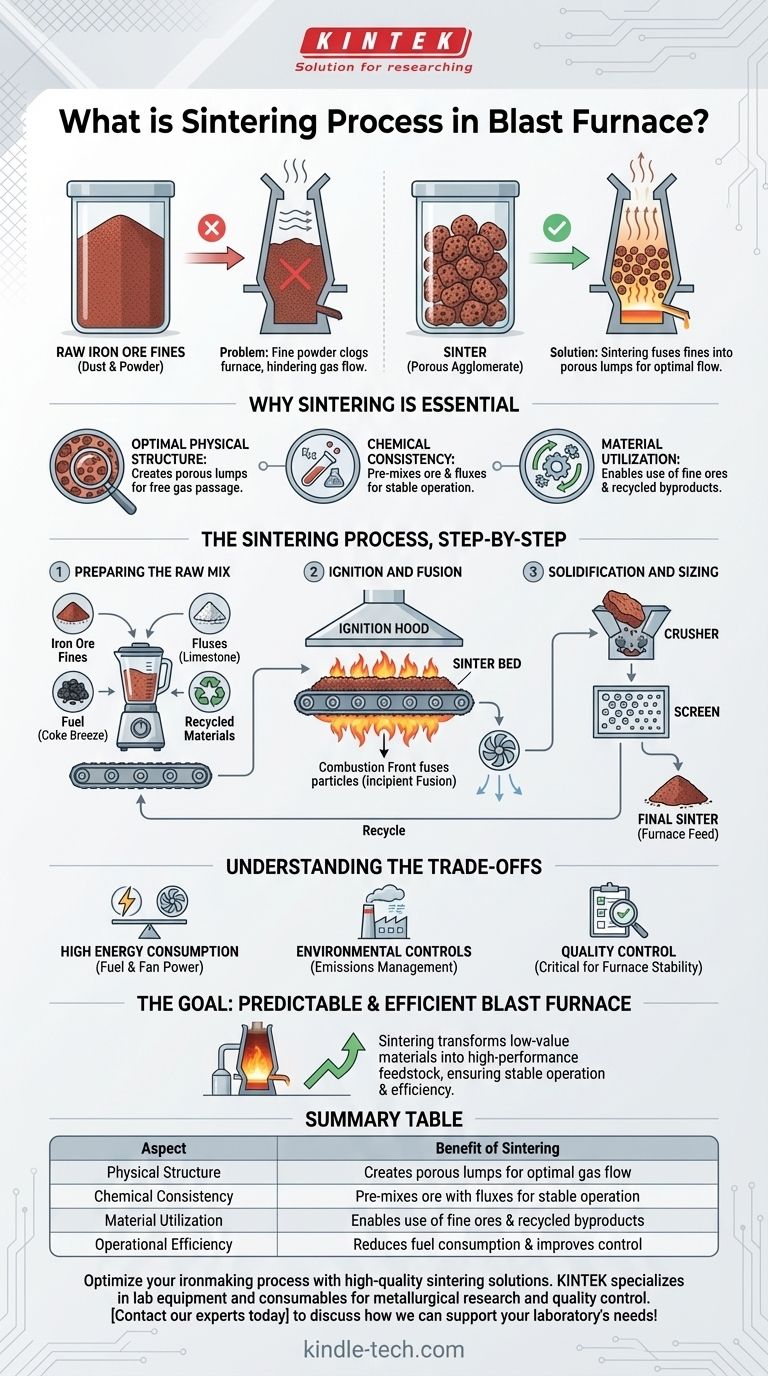

No contexto da produção de ferro, o processo de sinterização é uma etapa crucial de pré-tratamento que aglomera partículas finas de minério de ferro com fundentes e outros materiais em uma massa única e porosa chamada "sínter". Este processo de fusão a alta temperatura transforma matérias-primas em pó e inconsistentes em uma matéria-prima ideal e uniforme, otimizada física e quimicamente para o alto-forno.

O problema central é que o pó fino de minério de ferro bruto obstruiria um alto-forno, prejudicando severamente sua operação. A sinterização resolve isso convertendo esse pó inutilizável em um produto forte, poroso e quimicamente consistente, garantindo um processo de produção de ferro previsível e altamente eficiente.

Por Que a Sinterização é Essencial para a Produção de Ferro

Para entender a sinterização, você deve primeiro entender o problema que ela resolve. Um alto-forno opera como um reator químico maciço que requer que gases quentes fluam uniformemente para cima através de uma coluna de matérias-primas.

O Problema com os Finos de Minério de Ferro Bruto

Materiais finos, como poeira ou pó de minério de ferro, são prejudiciais a esse processo. Se alimentados diretamente no forno, eles bloqueariam os espaços entre pedaços maiores de material, assim como a areia preenche os vãos em um balde de cascalho.

Esse bloqueio impede a distribuição uniforme dos gases redutores, levando a reações químicas ineficientes, condições instáveis do forno e uma perda significativa de controle operacional.

Criação de uma Estrutura Física Ideal

A sinterização funde essas partículas finas em pedaços maiores e de grão aberto. Essa estrutura porosa é o benefício fundamental.

A porosidade permite que os gases quentes passem livremente e uniformemente pela carga do forno, maximizando o contato com o minério de ferro e garantindo a redução eficiente dos óxidos de ferro em ferro líquido.

Atingindo a Consistência Química

O processo de sinterização também é uma oportunidade para pré-misturar o minério de ferro com outros ingredientes essenciais.

Ao misturar fundentes (como calcário) e materiais reciclados da siderúrgica, o sínter resultante possui uma composição química altamente consistente e previsível. Essa padronização torna a operação do alto-forno muito mais estável.

O Processo de Sinterização, Passo a Passo

A conversão de matérias-primas em sínter ocorre em uma instalação dedicada chamada usina de sinterização, geralmente localizada adjacente ao alto-forno.

Preparação da Mistura Bruta

O processo começa criando uma mistura homogênea de vários ingredientes chave:

- Finos de Minério de Ferro: O principal material contendo ferro.

- Fundentes: Materiais como calcário ou dolomita que mais tarde ajudarão a formar a escória no alto-forno.

- Combustível: Uma fonte fina de carbono, tipicamente coque de peneiramento, que fornece o calor para o processo.

- Materiais Reciclados: Poeira e outros subprodutos ricos em ferro da siderúrgica.

Ignição e Fusão

Esta mistura preparada é espalhada sobre uma grelha móvel, formando uma camada. A superfície superior da camada passa sob um capuz de ignição, que queima o combustível na camada mais superficial.

À medida que a grelha se move, ventiladores potentes puxam o ar através da camada. Isso cria uma frente de combustão estreita e de alta temperatura que viaja lentamente para baixo. Nesta zona quente, as superfícies das partículas amolecem e se fundem, um processo conhecido como fusão incipiente.

Solidificação e Dimensionamento

Assim que a frente de combustão atravessa toda a profundidade da camada, o material fundido esfria e solidifica em um bolo grande e quebradiço.

Este bolo é então descarregado, triturado em pedaços menores e peneirado de acordo com requisitos de tamanho específicos. O produto dimensionado corretamente é o sínter final, que é então enviado ao alto-forno. Partículas subdimensionadas são recicladas de volta ao processo.

Compreendendo as Compensações (Trade-offs)

Embora essencial, o processo de sinterização não está isento de desafios. Ele representa um equilíbrio complexo entre benefícios operacionais e custos inerentes.

Alto Consumo de Energia

A sinterização é uma operação intensiva em energia. A combustão do coque de peneiramento e a energia necessária para os grandes ventiladores representam uma parcela significativa dos custos de energia em uma siderúrgica integrada.

Controles Ambientais São Inegociáveis

O processo gera emissões significativas, incluindo poeira, óxidos de enxofre (SOx) e óxidos de nitrogênio (NOx). As usinas de sinterização modernas exigem sistemas de limpeza de gases extensos e sofisticados para capturar esses poluentes e cumprir os regulamentos ambientais.

Controle de Qualidade é Primordial

O desempenho do alto-forno está diretamente ligado à qualidade do sínter que ele recebe. Composição química inconsistente, baixa resistência física ou dimensionamento incorreto podem anular rapidamente todos os benefícios do processo, levando à instabilidade operacional e à redução da eficiência.

O Objetivo: Um Alto-Forno Previsível e Eficiente

A sinterização é melhor entendida não como um processo isolado, mas como a primeira etapa crítica na criação de uma operação de alto-forno estável e de alto desempenho.

- Se seu foco principal é a eficiência operacional: Veja a sinterização como a etapa essencial de pré-processamento que garante uma carga padronizada para o forno, levando a uma operação mais estável e menor consumo de combustível.

- Se seu foco principal é a flexibilidade da matéria-prima: A sinterização é a chave para usar efetivamente minérios de ferro finos e reciclar resíduos internos que, de outra forma, seriam inutilizáveis.

- Se seu foco principal é a qualidade do produto: A consistência química projetada durante o processo de sinterização contribui diretamente para a qualidade e composição finais do metal quente produzido pelo alto-forno.

Em última análise, a sinterização transforma matérias-primas de baixo valor em um produto de alto desempenho projetado especificamente para o ambiente exigente do alto-forno.

Tabela Resumo:

| Aspecto | Benefício da Sinterização |

|---|---|

| Estrutura Física | Cria pedaços porosos para fluxo de gás ideal no alto-forno |

| Consistência Química | Pré-mistura o minério com fundentes para uma operação de forno estável e previsível |

| Utilização de Material | Permite o uso de minérios finos e subprodutos reciclados da planta |

| Eficiência Operacional | Reduz o consumo de combustível e melhora o controle do forno |

Otimize seu processo de produção de ferro com soluções de sinterização de alta qualidade. A KINTEK é especializada em equipamentos de laboratório e consumíveis para pesquisa metalúrgica e controle de qualidade. Quer você esteja desenvolvendo receitas de sínter ou analisando matérias-primas, nossas ferramentas confiáveis ajudam você a alcançar resultados precisos e eficientes. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4