Em sua essência, a sinterização é um processo térmico que transforma um material pulverulento ou frouxamente compactado em um objeto sólido e denso sem derretê-lo. Usar um forno mufla para este processo significa alavancar seu ambiente de alta temperatura excepcionalmente estável e precisamente controlado para alcançar essa transformação. O forno atua como o instrumento de precisão, fornecendo a energia controlada necessária para que as partículas do material se liguem e se fundam.

A percepção crítica é que um forno mufla não é apenas um forno; é uma ferramenta de precisão. O sucesso da sinterização depende inteiramente do controle da temperatura ao longo do tempo, e os recursos de um forno mufla moderno — desde controladores programáveis até isolamento avançado — são projetados especificamente para fornecer esse controle crítico.

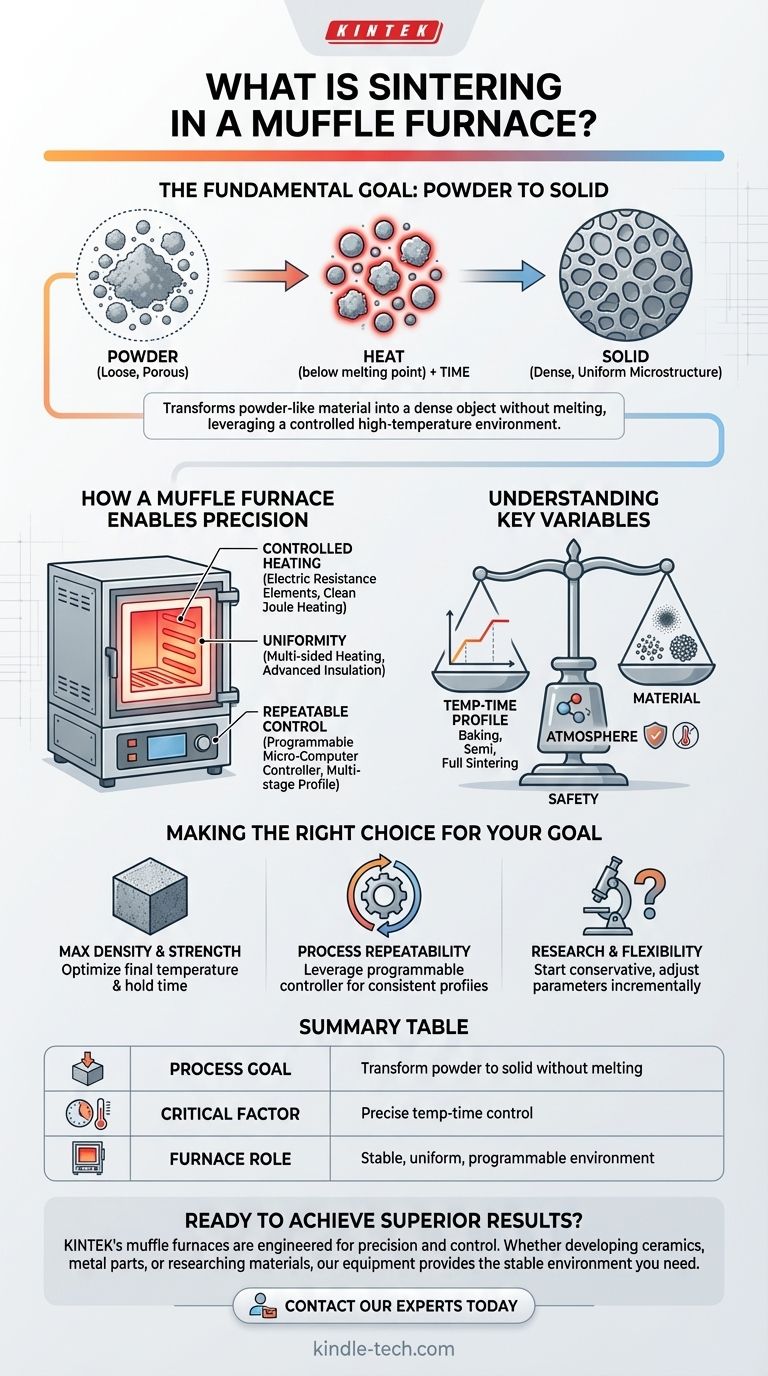

O Objetivo Fundamental da Sinterização

A sinterização é um processo fundamental na ciência dos materiais, especialmente para cerâmicas e metalurgia. Seu sucesso é definido pela qualidade da estrutura interna do material final.

De Pó a Massa Sólida

O mecanismo central da sinterização envolve aquecer um material a uma temperatura abaixo do seu ponto de fusão. Nesta alta temperatura, os átomos nas partículas individuais tornam-se móveis o suficiente para se difundirem através das fronteiras das partículas vizinhas.

Este movimento atômico efetivamente "solda" as partículas, reduzindo o espaço vazio (porosidade) entre elas e fazendo com que o objeto geral encolha e se torne denso em uma massa sólida e coerente.

Por Que a Microestrutura é Crítica

O objetivo não é apenas criar um objeto sólido, mas criar um com uma microestrutura específica e desejável. Um processo de sinterização bem executado resulta em uma estrutura densa e uniforme com alta resistência mecânica.

Um processo inadequado pode levar a uma ligação incompleta, alta porosidade ou grãos de tamanho excessivo, resultando em um produto final fraco e quebradiço.

Como um Forno Mufla Permite a Sinterização de Precisão

Um forno mufla é singularmente adequado para sinterização porque é projetado para controle e estabilidade. Ele fornece o ambiente ideal ao dominar várias variáveis chave.

O Princípio do Aquecimento Controlado

Fornos mufla modernos usam elementos de aquecimento por resistência elétrica. Quando a corrente passa por eles, eles geram calor previsível e consistente — um fenômeno conhecido como aquecimento Joule.

Isso permite um processo de aquecimento limpo, livre dos subprodutos de combustão que poderiam contaminar o material que está sendo sinterizado.

Uniformidade Através do Design

Para garantir que toda a peça seja sinterizada uniformemente, a uniformidade da temperatura é essencial. Fornos mufla de alta qualidade conseguem isso com recursos como:

- Elementos de aquecimento multidirecionais (por exemplo, em três lados) para distribuir o calor uniformemente por toda a câmara.

- Isolamento avançado, como fibra de mulita policristalina formada a vácuo, que evita a perda de calor e elimina pontos quentes ou frios.

Repetibilidade Através do Controle Programável

O recurso mais crítico para a sinterização é a capacidade de gerenciar o perfil de temperatura-tempo. Fornos mufla modernos usam controladores de microcomputador de alta precisão.

Esses controladores permitem programar um processo de múltiplas etapas: uma rampa lenta para remover a umidade, uma manutenção em temperatura intermediária, uma rampa para a temperatura final de sinterização, uma longa manutenção (ou "imersão") e um resfriamento controlado. Isso torna o processo científico e repetível.

Entendendo os Compromissos e Variáveis Chave

Alcançar uma sinterização perfeita requer equilibrar vários fatores concorrentes. O forno oferece controle, mas você precisa saber quais variáveis ajustar.

O Perfil de Temperatura-Tempo

Esta é a variável mais importante. O processo é frequentemente dividido em estágios:

- Cozimento/Secagem: Um estágio de baixa temperatura (por exemplo, até 600°C) para remover lentamente qualquer umidade residual ou aglutinantes sem rachar a peça.

- Semi-sinterização: Um estágio intermediário onde os "pescoços" das partículas começam a se formar, dando força inicial à peça.

- Sinterização Completa: O estágio final de alta temperatura onde ocorre a densificação. A temperatura e a duração exatas determinam a densidade final e o tamanho do grão do material.

Composição do Material e Tamanho da Partícula

O forno fornece o ambiente, mas o material dita as regras. A composição química e o tamanho das partículas de pó iniciais determinam a temperatura e o tempo de sinterização necessários.

Geralmente, pós mais finos têm mais área de superfície e sinterizarão em temperaturas mais baixas e por tempos mais curtos do que pós mais grossos.

O Papel da Atmosfera

Embora muitos fornos mufla operem em ar ambiente, a atmosfera dentro da câmara é uma variável chave. Alguns fornos incluem portas de exaustão para processos como queima ou possuem sistemas para controlar a atmosfera.

A atmosfera pode prevenir a oxidação em metais ou reagir com o material para alcançar propriedades específicas, adicionando outra camada de controle.

Exigências de Segurança e Operacionais

Fornos de sinterização operam em temperaturas extremamente altas por longos períodos e consomem corrente elétrica significativa. A segurança é primordial.

Procure recursos como proteção automática contra sobretemperatura, corte de energia ao abrir a porta e detecção de falha do termopar. Estes não são luxos; são essenciais para uma operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esse conhecimento de forma eficaz, alinhe seus parâmetros de processo com seu objetivo principal.

- Se seu foco principal é a densidade e resistência máximas do material: Preste mais atenção à otimização da temperatura final de sinterização e do tempo de manutenção, pois estes governam diretamente a microestrutura final.

- Se seu foco principal é a repetibilidade do processo para produção: Aproveite o controlador programável do forno para criar, salvar e executar um perfil térmico preciso e multifásico para cada execução.

- Se seu foco principal é a pesquisa com novos materiais: Comece com parâmetros conservadores (temperatura mais baixa, tempo de manutenção mais curto) e ajuste-os incrementalmente, documentando cuidadosamente os resultados para mapear o comportamento do material.

Ao entender esses princípios, você transforma o forno mufla de uma simples fonte de calor em uma ferramenta de precisão para criar materiais avançados com resultados previsíveis e de alta qualidade.

Tabela de Resumo:

| Aspecto | Ideia Chave |

|---|---|

| Objetivo do Processo | Transformar pó em uma massa sólida e densa sem derreter. |

| Fator Crítico | Controle preciso do perfil de temperatura-tempo. |

| Papel do Forno | Fornece um ambiente de alta temperatura estável, uniforme e programável. |

| Variáveis Chave | Temperatura, tempo de manutenção, composição do material e atmosfera. |

| Aplicações Principais | Fabricação de cerâmicas, metalurgia do pó, pesquisa de materiais. |

Pronto para alcançar densidade superior do material e resultados repetíveis?

Os fornos mufla da KINTEK são projetados com a precisão e o controle essenciais para uma sinterização bem-sucedida. Se você está desenvolvendo novas cerâmicas, fabricando peças metálicas ou conduzindo pesquisas avançadas de materiais, nossos equipamentos de laboratório fornecem o ambiente estável de alta temperatura que seu processo exige.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sinterização perfeita para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quão preciso é o forno mufla? Atingir controlo de ±1°C e uniformidade de ±2°C

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação