Na tecnologia dentária, a sinterização é um processo de tratamento térmico crítico que transforma um bloco cerâmico poroso, semelhante a giz, em uma restauração final densa, forte e esteticamente agradável. Envolve aquecer um material, mais comumente zircônia, a uma temperatura elevada — mas abaixo do seu ponto de fusão — o que faz com que as partículas cerâmicas individuais se fundam, eliminando vazios e criando uma estrutura sólida e monolítica.

A sinterização não é apenas uma etapa de aquecimento; é a transformação fundamental que confere a força, a estabilidade e as propriedades ópticas necessárias aos materiais cerâmicos dentários modernos. Compreender este processo é fundamental para apreciar como um bloco macio e fresável se torna uma coroa ou ponte durável e pronta para o paciente.

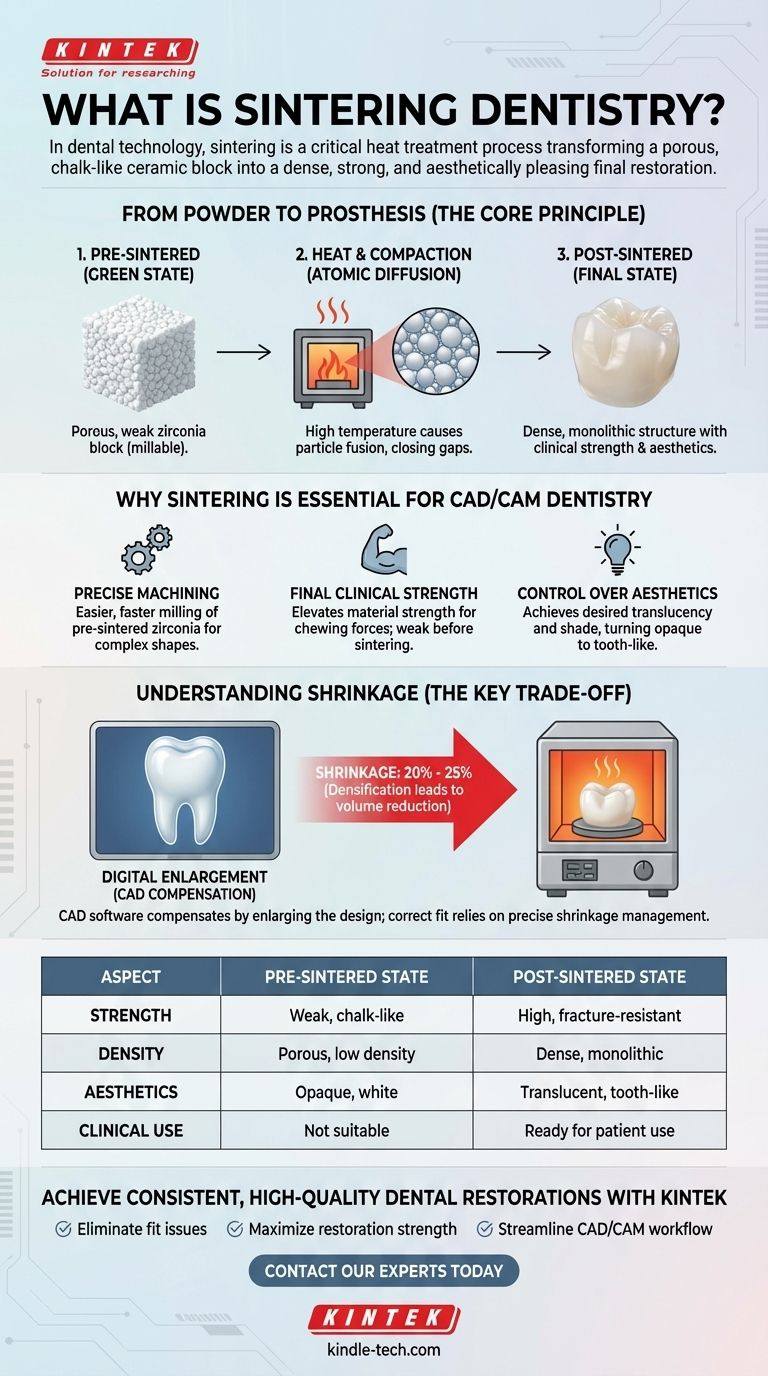

O Princípio Central: Do Pó à Prótese

A sinterização é a ponte essencial entre o design digital de uma restauração dentária e sua forma física final. O processo funciona alterando fundamentalmente a microestrutura do material.

O Que Acontece no Nível Microscópico?

Em sua essência, a sinterização é um processo de difusão atômica. A cerâmica dentária bruta, como a zircônia, começa como uma coleção de partículas finas que são levemente prensadas juntas em um bloco no "estado verde" ou "pré-sinterizado".

Quando colocadas em um forno de alta temperatura, as partículas não derretem. Em vez disso, a energia térmica excita os átomos nos pontos de contato entre as partículas, fazendo com que se liguem e se fundam.

O Papel do Calor e da Compactação

Este processo de fusão fecha gradualmente as lacunas microscópicas, ou poros, entre as partículas. À medida que o material é mantido na temperatura alvo, as partículas se aproximam, compactando efetivamente a estrutura de dentro para fora.

O resultado é um aumento significativo na densidade do material. Essa densificação é diretamente responsável pelo aumento dramático na força e na resistência à fratura observadas na restauração final.

De Giz Opaco a Cerâmica Translúcida

O material pré-sinterizado é fraco, poroso e branco-giz porque as lacunas entre as partículas dispersam a luz. O processo de sinterização, ao eliminar esses poros, cria uma estrutura mais uniforme que permite a passagem da luz.

Essa mudança é o que confere à restauração final de zircônia a translucidez e a aparência estética desejadas, transformando um bloco opaco em um material que pode imitar a aparência de um dente natural.

Por Que a Sinterização é Essencial para a Odontologia CAD/CAM

No fluxo de trabalho da odontologia digital, os materiais são projetados especificamente para serem fresados em estado macio e depois sinterizados. Esta abordagem em duas etapas oferece vantagens significativas.

Possibilitando a Usinagem Precisa

Fresar a zircônia em seu estado pré-sinterizado, "semelhante a giz", é muito mais fácil, rápido e menos desgastante para as fresas do que tentar usinar um bloco cerâmico totalmente denso. Isso permite a criação precisa e eficiente de formas anatômicas complexas projetadas em software CAD.

Alcançando a Força Clínica Final

O material pré-sinterizado é fraco demais para uso clínico. Uma coroa fresada a partir deste material poderia ser esmagada com simples pressão dos dedos. O ciclo de sinterização é a etapa final necessária que eleva sua força aos níveis necessários para suportar as poderosas forças da mastigação.

Ganhando Controle Sobre a Estética

A zircônia dentária moderna vem em vários tons e translucidez. O resultado estético final é travado durante o processo de sinterização. A temperatura específica e a duração do ciclo de aquecimento são cuidadosamente calibradas pelo fabricante para alcançar a cor e as propriedades ópticas pretendidas.

Compreendendo o Principal Compromisso: Encolhimento

O fator mais crítico a ser gerenciado no processo de sinterização é o encolhimento significativo e inevitável do material. Isso não é uma falha, mas uma consequência previsível da densificação.

O Fator de Encolhimento

À medida que os poros entre as partículas cerâmicas são eliminados, toda a restauração encolhe em volume. Este encolhimento é substancial, variando tipicamente de 20% a 25% em todas as dimensões.

O Papel do Software

Para produzir uma restauração que se ajuste perfeitamente ao paciente, o software CAD deve compensar isso. O design é ampliado digitalmente pelo fator exato de encolhimento do bloco de material específico que está sendo usado.

Quando a restauração superdimensionada é fresada e depois sinterizada, ela encolhe para as dimensões exatas do design original, garantindo um ajuste preciso no dente do paciente.

O Custo da Imprecisão

A falha em contabilizar o fator de encolhimento correto é uma fonte primária de erro nos laboratórios dentários. Usar a configuração errada no software resultará em uma coroa ou ponte que é muito pequena ou muito grande, tornando-a clinicamente inútil.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos da sinterização afeta diretamente a qualidade e a previsibilidade de suas restaurações finais. A chave é respeitar a ciência dos materiais e os protocolos validados do fabricante.

- Se o seu foco principal for o design digital (CAD): Sempre certifique-se de ter selecionado o perfil de material correto em seu software para aplicar automaticamente o fator de compensação de encolhimento preciso para o bloco específico que você está usando.

- Se o seu foco principal for a produção laboratorial (CAM): Siga rigorosamente o ciclo de sinterização recomendado pelo fabricante — incluindo temperatura, taxas de rampa de subida/descida e tempos de espera — pois mesmo pequenos desvios podem comprometer a força e a estética da restauração.

- Se o seu foco principal forem os resultados clínicos: Reconheça que problemas como fraturas ou um ajuste ruim podem ter origem em um processo de sinterização inadequado, e não apenas em um design defeituoso, tornando-o uma área crítica a ser revisada ao solucionar casos.

Em última análise, dominar os princípios da sinterização é fundamental para alavancar todo o potencial das cerâmicas dentárias modernas.

Tabela de Resumo:

| Aspecto | Estado Pré-Sinterizado | Estado Pós-Sinterizado |

|---|---|---|

| Força | Fraca, semelhante a giz | Alta, resistente à fratura |

| Densidade | Porosa, baixa densidade | Densa, monolítica |

| Estética | Opaca, branca | Translúcida, semelhante ao dente |

| Uso Clínico | Inadequado | Pronto para uso pelo paciente |

Alcance Restaurações Dentárias Consistentes e de Alta Qualidade com a KINTEK

Você está procurando melhorar a força, o ajuste e a estética de suas coroas e pontes de zircônia? O processo de sinterização é fundamental para o seu sucesso. Na KINTEK, nos especializamos em fornecer fornos de sinterização dentária e consumíveis confiáveis que garantem controle preciso de temperatura e resultados consistentes, lote após lote.

Nosso equipamento é projetado para laboratórios dentários como o seu, ajudando você a:

- Eliminar problemas de ajuste com compensação de encolhimento precisa e previsível.

- Maximizar a força da restauração aderindo aos protocolos de sinterização do fabricante.

- Otimizar seu fluxo de trabalho CAD/CAM com fornos fáceis de usar e eficientes.

Não deixe que um processo de sinterização inconsistente comprometa seus casos. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sinterização perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade