Em termos simples, a sinterização é um processo de aquecimento a alta temperatura que transforma um bloco poroso e semelhante a giz de material dentário em uma restauração sólida, densa e final. Ela funde as partículas do material sem derretê-las, muito parecido com compactar uma bola de neve em uma bola de gelo dura usando pressão e tempo. É esse processo que confere aos materiais como a zircônia suas propriedades excepcionais de resistência e estética.

A sinterização não é apenas uma etapa do processo; é a transformação fundamental que torna possíveis as restaurações cerâmicas modernas e de alta resistência. Ela preenche a lacuna entre uma pré-forma frágil e facilmente fresada e a coroa ou ponte final e durável.

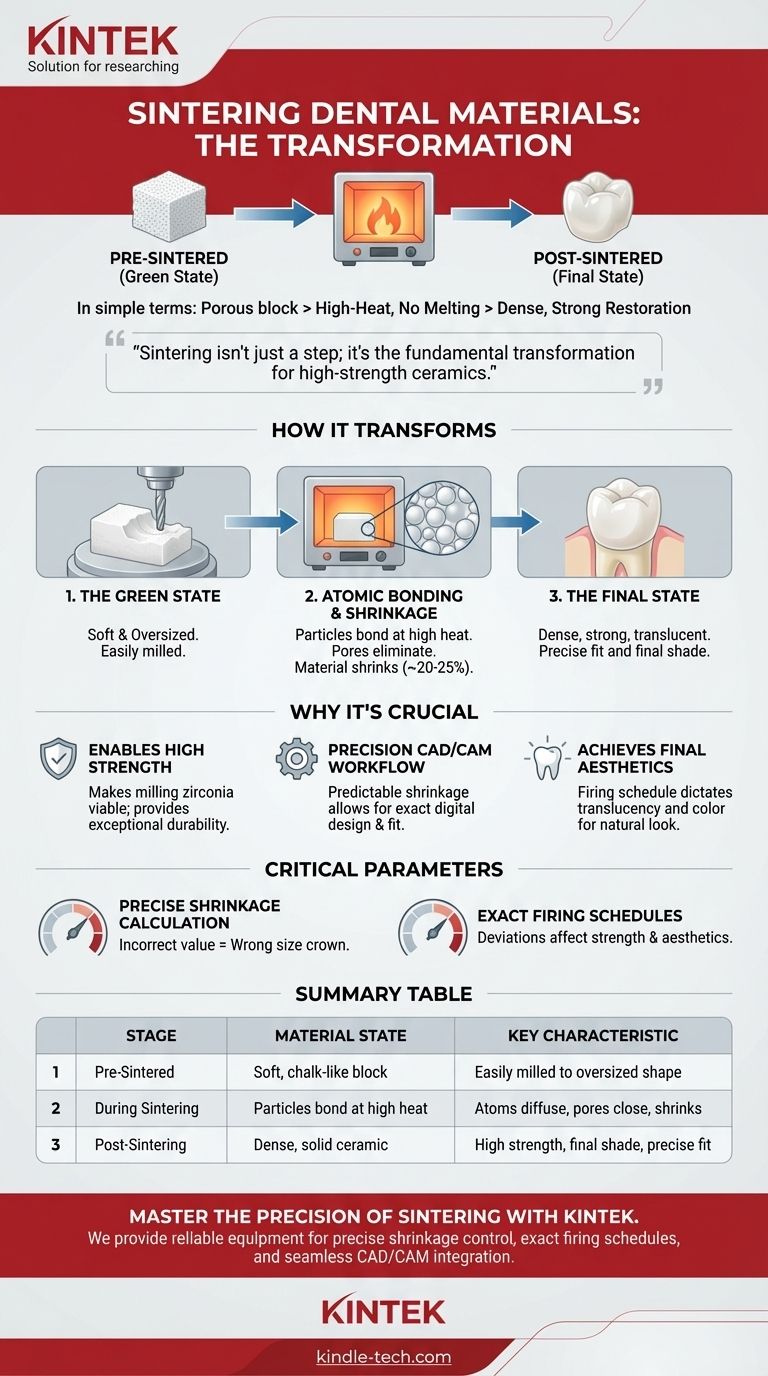

Como a Sinterização Transforma Materiais Dentários

Para entender a sinterização, você deve primeiro entender a jornada do material de um bloco macio para uma restauração final e robusta. O processo envolve uma mudança radical nas propriedades físicas do material.

O "Estado Verde": O Material Não Queimado

Antes da sinterização, uma cerâmica como a zircônia existe em um "estado verde" ou forma "pré-sinterizada". Neste estágio, ela tem a consistência de um pedaço de giz.

Essa maciez é intencional. Ela permite que os laboratórios dentários fressem facilmente a coroa, ponte ou coping a partir de um bloco do material usando um sistema CAD/CAM com desgaste mínimo das fresas. A restauração é fresada em um tamanho proporcionalmente maior para contabilizar a próxima etapa.

O Processo em Nível Atômico: Fusão Sem Derreter

A restauração fresada é então colocada em um forno especializado de alta temperatura. À medida que a temperatura sobe — bem abaixo do ponto de fusão do material — as partículas individuais do pó cerâmico começam a se ligar.

Os átomos se difundem através das fronteiras das partículas, fazendo com que os pontos de contato cresçam e se fundam. Isso elimina os poros entre as partículas, unindo toda a estrutura em uma massa densa e sólida.

O Estado Final: Resistência e Encolhimento

À medida que os poros são eliminados, duas coisas críticas acontecem:

- Encolhimento (Shrinkage): O material encolhe significativamente e de forma previsível, muitas vezes em 20-25%. O software odontológico e o técnico de laboratório devem calcular esse encolhimento com precisão para garantir que a restauração final se ajuste perfeitamente ao dente do paciente.

- Densificação: O material torna-se incrivelmente denso e duro. A zircônia antes semelhante a giz é transformada em um dos materiais mais fortes e resistentes à fratura usados na odontologia hoje. Ela também ganha sua translucidez e tonalidade finais.

Por Que a Sinterização é Crucial para a Odontologia Moderna

A sinterização não é apenas um processo científico interessante; é a tecnologia habilitadora por trás das restaurações mais comuns com cor de dente usadas hoje.

Viabilizando Cerâmicas de Alta Resistência (Zircônia)

A zircônia totalmente sinterizada é muito dura para ser fresada eficientemente em um laboratório dentário. O processo seria lento, caro e destruiria rapidamente as ferramentas de fresagem.

A sinterização fornece a solução perfeita: fresar o material quando ele está macio e, em seguida, sinterizá-lo para atingir seu estado final e superforte. Sem a sinterização, as restaurações monolíticas de zircônia não seriam uma opção viável.

Precisão Através do Fluxo de Trabalho CAD/CAM

O fluxo de trabalho da odontologia digital depende da previsibilidade da sinterização. Um escaneamento digital da boca do paciente é usado para projetar uma restauração. O software então aumenta automaticamente o design para compensar a porcentagem exata de encolhimento do bloco de zircônia específico que está sendo usado.

A restauração superdimensionada é fresada e, em seguida, sinterizada, encolhendo até as dimensões precisas e pretendidas para um ajuste perfeito.

Alcançando a Estética Final

O processo de sinterização também é fundamental para a estética. O ciclo de queima — as temperaturas e tempos específicos usados no forno — tem um impacto direto na translucidez e cor finais do material.

A sinterização adequada garante que a restauração corresponda ao tom de dente desejado e permita que a luz passe por ela de maneira natural, evitando um visual opaco e plano.

Entendendo as Compensações e Parâmetros Chave

Embora essencial, o processo de sinterização deve ser perfeitamente controlado. Erros nesta fase podem comprometer toda a restauração.

O Fator Crítico de Encolhimento

A variável mais significativa é o encolhimento. Cada lote e marca de zircônia tem um fator de encolhimento específico que deve ser programado no software CAD/CAM. Um valor incorreto resultará em uma coroa que é muito pequena ou muito grande, tornando-a inútil.

A Importância dos Ciclos de Queima

Seguir o ciclo de queima recomendado pelo fabricante não é negociável. Sinterizar muito rapidamente ou na temperatura errada pode criar tensões internas, reduzir a resistência ou afetar negativamente a translucidez e a tonalidade da cerâmica.

Nem Todos os Materiais São Sinterizados

É importante notar que a sinterização está primariamente associada a cerâmicas como a zircônia e alguns pós metálicos (SLM/DMLS). Outros materiais dentários têm métodos de processamento diferentes. Por exemplo, o dissilicato de lítio (e.max) é tipicamente prensado ou fresado e, em seguida, cristalizado em um forno de glaze, enquanto as coroas metálicas tradicionais são fundidas a partir de uma liga derretida.

Aplicando Isso ao Seu Objetivo

Entender a sinterização ajuda você a apreciar a precisão técnica necessária para restaurações modernas. Sua conclusão depende do seu papel no processo.

- Se você é um clínico: Confie que seu laboratório dentário dominou este processo crítico. Quaisquer problemas com o ajuste, resistência ou tonalidade de uma restauração de zircônia podem ser frequentemente rastreados até um desvio no protocolo de sinterização.

- Se você é um técnico de laboratório: Reconheça que o forno de sinterização é um dos equipamentos mais importantes que você possui. Calibração meticulosa, adesão às instruções do fabricante e cálculos precisos de encolhimento são a base para uma restauração bem-sucedida.

- Se você é um estudante ou paciente: Aprecie que este sofisticado processo de aquecimento é o que torna possível ter uma coroa forte, bonita e com cor de dente, projetada e feita com precisão digital.

Em última análise, a sinterização é a etapa invisível, mas essencial, que transforma um simples arquivo digital em uma parte durável e realista do sorriso de um paciente.

Tabela de Resumo:

| Etapa | Estado do Material | Característica Principal |

|---|---|---|

| Pré-Sinterizado (Estado Verde) | Bloco macio, semelhante a giz | Facilmente fresado em formato superdimensionado |

| Durante a Sinterização | Partículas se ligam em alta temperatura | Átomos se difundem, poros se fecham, material encolhe |

| Pós-Sinterização | Cerâmica sólida e densa | Alta resistência, tonalidade final, ajuste preciso |

Domine a precisão da sinterização com a KINTEK.

Como fornecedora líder de equipamentos e consumíveis de laboratório, a KINTEK entende que um forno de sinterização confiável é a pedra angular de um laboratório dentário de sucesso. A sinterização adequada é inegociável para alcançar a resistência, o ajuste e a estética que seus clientes esperam das restaurações de zircônia.

Nossa experiência garante que você tenha o equipamento certo para:

- Garantir controle preciso do encolhimento para coroas e pontes com ajuste perfeito.

- Seguir ciclos de queima exatos para maximizar a resistência e a translucidez do material.

- Integrar-se perfeitamente ao seu fluxo de trabalho digital CAD/CAM para resultados consistentes e de alta qualidade.

Eleve as capacidades do seu laboratório. Entre em contato com nossos especialistas em equipamentos odontológicos hoje mesmo para encontrar a solução de sinterização perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos