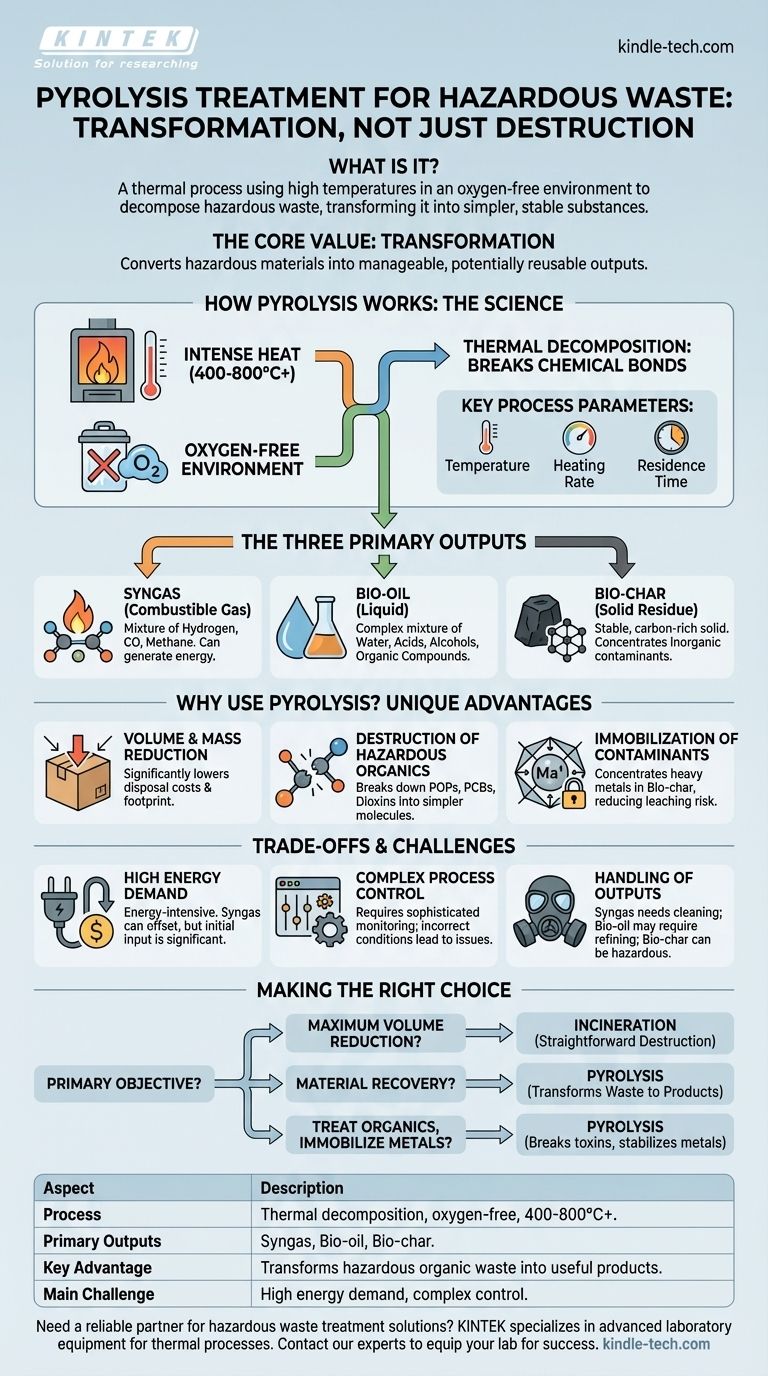

Em essência, a pirólise é um processo de tratamento térmico que utiliza altas temperaturas num ambiente sem oxigénio para decompor resíduos perigosos. Ao contrário da incineração, que queima resíduos, a pirólise decompõe materiais complexos em substâncias mais simples e estáveis: um gás combustível (gás de síntese), um óleo líquido (bio-óleo) e um resíduo sólido, rico em carbono (bio-carvão). Este método serve tanto para reduzir o volume de resíduos como para transformar componentes perigosos em formas menos nocivas ou até valiosas.

O valor central da pirólise não é apenas a destruição de resíduos, mas a sua transformação. Oferece uma alternativa sofisticada à queima simples, visando converter materiais perigosos em produtos geríveis e potencialmente reutilizáveis, embora isto acarrete uma complexidade operacional significativa.

Como Funciona a Pirólise: A Ciência da Decomposição Térmica

A pirólise é fundamentalmente uma mudança química impulsionada pelo calor. Ao controlar o ambiente, podemos determinar como os materiais perigosos se decompõem.

O Princípio Central: Calor Sem Oxigénio

A característica definidora da pirólise é a ausência de oxigénio. Quando se aquece materiais orgânicos com oxigénio, estes combustem (queimam). Quando se aquecem sem oxigénio, não podem queimar. Em vez disso, o calor intenso (tipicamente 400-800°C ou superior) quebra as ligações químicas dentro do material residual, um processo chamado decomposição térmica.

Os Parâmetros Chave do Processo

O resultado da pirólise depende muito das condições específicas. Os operadores devem controlar com precisão a temperatura, a taxa de aquecimento e o tempo de residência (quanto tempo o resíduo é mantido na temperatura alvo). Pequenas alterações nestas variáveis podem alterar significativamente as proporções e a qualidade dos produtos gasosos, líquidos e sólidos.

Os Três Produtos Principais

O processo separa o fluxo inicial de resíduos em três fluxos de produtos distintos:

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis como hidrogénio, monóxido de carbono e metano.

- Bio-óleo (Óleo de Pirólise): Uma mistura líquida complexa de água, ácidos, álcoois e outros compostos orgânicos.

- Bio-carvão (Bio-char): Um resíduo sólido estável, rico em carbono.

Porquê Usar a Pirólise para Resíduos Perigosos?

Embora mais complexa do que o aterro sanitário ou a incineração, a pirólise oferece vantagens únicas para tipos específicos de resíduos perigosos, particularmente aqueles com alto teor orgânico.

Redução de Volume e Massa

Tal como outros tratamentos térmicos, a pirólise reduz drasticamente o volume do resíduo original. Isto diminui significativamente os custos e a pegada ambiental associados à eliminação final num aterro sanitário especializado.

Destruição de Compostos Orgânicos Perigosos

As altas temperaturas destroem eficazmente uma vasta gama de compostos orgânicos perigosos. Poluentes orgânicos persistentes (POPs), como PCBs, dioxinas e pesticidas, são decompostos em moléculas muito mais simples e menos tóxicas encontradas no gás de síntese e no bio-óleo.

Imobilização de Contaminantes

A pirólise não destrói materiais inorgânicos como metais pesados. Em vez disso, concentra-os no bio-carvão sólido. Este processo pode transformar os metais em formas mais estáveis, aprisionando-os na matriz de carbono e reduzindo o risco de lixiviação para o ambiente. O carvão resultante é muito mais estável e previsível do que o resíduo original.

Compreender as Compensações e Desafios

A pirólise é uma ferramenta poderosa, mas não é uma solução universal. Uma avaliação clara das suas limitações é crucial para uma aplicação eficaz.

Elevada Demanda Energética

Atingir e manter as altas temperaturas necessárias para a pirólise é um processo intensivo em termos energéticos. Embora o gás de síntese produzido possa ser usado para gerar energia e compensar parte dessa demanda, a entrada inicial de energia continua a ser um custo operacional e uma consideração significativa.

Controlo Complexo do Processo

Esta não é uma tecnologia de "configurar e esquecer". O processo requer sistemas sofisticados de monitorização e controlo para gerir a temperatura e a consistência da matéria-prima. A falha em manter condições ótimas pode levar à destruição incompleta de contaminantes ou à produção de produtos de baixa qualidade e difíceis de gerir.

Manuseamento dos Produtos Finais

Os produtos da pirólise nem sempre são imediatamente utilizáveis. O gás de síntese pode precisar de ser limpo ("lavado") para remover gases ácidos ou outras impurezas antes de poder ser usado num motor ou turbina. O bio-óleo pode ser corrosivo e complexo, exigindo frequentemente um refino adicional. Finalmente, o bio-carvão, embora estável, ainda pode ser classificado como resíduo perigoso devido à alta concentração de metais pesados e necessitar de eliminação num aterro sanitário seguro.

Tomar a Decisão Certa para o Seu Fluxo de Resíduos

A escolha de uma tecnologia de tratamento térmico depende inteiramente do seu objetivo principal e da composição específica do seu fluxo de resíduos perigosos.

- Se o seu foco principal for a máxima redução de volume com tecnologia estabelecida: A incineração tradicional é frequentemente uma opção mais direta e amplamente compreendida para a destruição de resíduos orgânicos.

- Se o seu foco principal for a recuperação de materiais a partir de resíduos orgânicos: A pirólise é a escolha superior, pois é concebida para transformar resíduos em produtos sólidos, líquidos e gasosos distintos para potencial reutilização.

- Se o seu foco principal for o tratamento de contaminantes orgânicos enquanto imobiliza metais pesados: A pirólise oferece uma vantagem chave ao decompor toxinas orgânicas enquanto concentra e estabiliza de forma segura contaminantes inorgânicos no carvão sólido.

Em última análise, selecionar o método de tratamento correto é uma decisão estratégica que equilibra os seus objetivos ambientais com as realidades operacionais e económicas.

Tabela de Resumo:

| Aspeto | Descrição |

|---|---|

| Processo | Decomposição térmica em ambiente sem oxigénio (400-800°C+). |

| Produtos Principais | Gás de Síntese (gás combustível), Bio-óleo (líquido), Bio-carvão (resíduo sólido). |

| Vantagem Chave | Transforma resíduos orgânicos perigosos em produtos menos nocivos e potencialmente valiosos. |

| Desafio Principal | Elevada demanda energética e requisitos complexos de controlo do processo. |

Precisa de um parceiro de confiança para as suas soluções de tratamento de resíduos perigosos? A KINTEK especializa-se em equipamentos de laboratório avançados e consumíveis para investigação e desenvolvimento em processos térmicos como a pirólise. Quer esteja a otimizar parâmetros de processo ou a analisar fluxos de produtos finais, as nossas ferramentas de alta qualidade podem apoiar os seus objetivos de transformação de resíduos segura e eficiente. Contacte os nossos especialistas hoje para discutir como podemos equipar o seu laboratório para o sucesso.

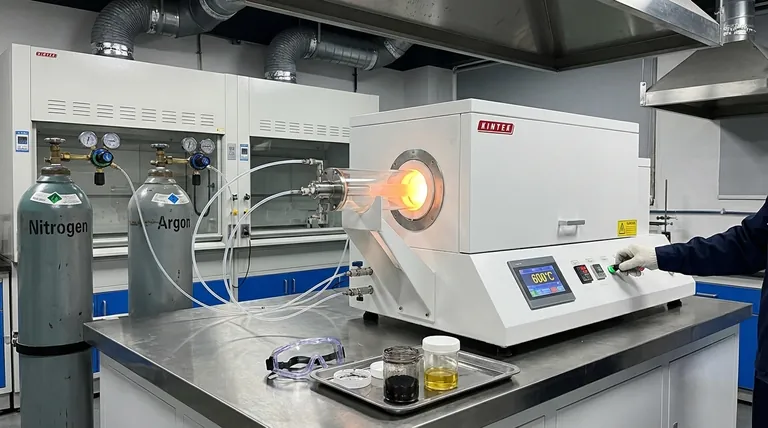

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas

- A que temperatura é realizada a pirólise convencional? Descubra a Temperatura Certa para o Produto Desejado

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos