A fusão por plasma é um processo metalúrgico de alta pureza que utiliza um jato de gás ionizado de alta temperatura (plasma) para fundir metais e outros materiais. Ao contrário dos métodos convencionais que aquecem o material indiretamente, um arco de plasma transfere energia intensa e concentrada diretamente para o alvo, permitindo temperaturas extremamente altas e controle preciso.

A principal vantagem da fusão por plasma não é apenas o seu calor, mas a sua precisão e pureza. Cria um ambiente de fusão ultralimpo, tornando-a a escolha superior para produzir ligas de alto desempenho e processar metais reativos que seriam contaminados por outros métodos.

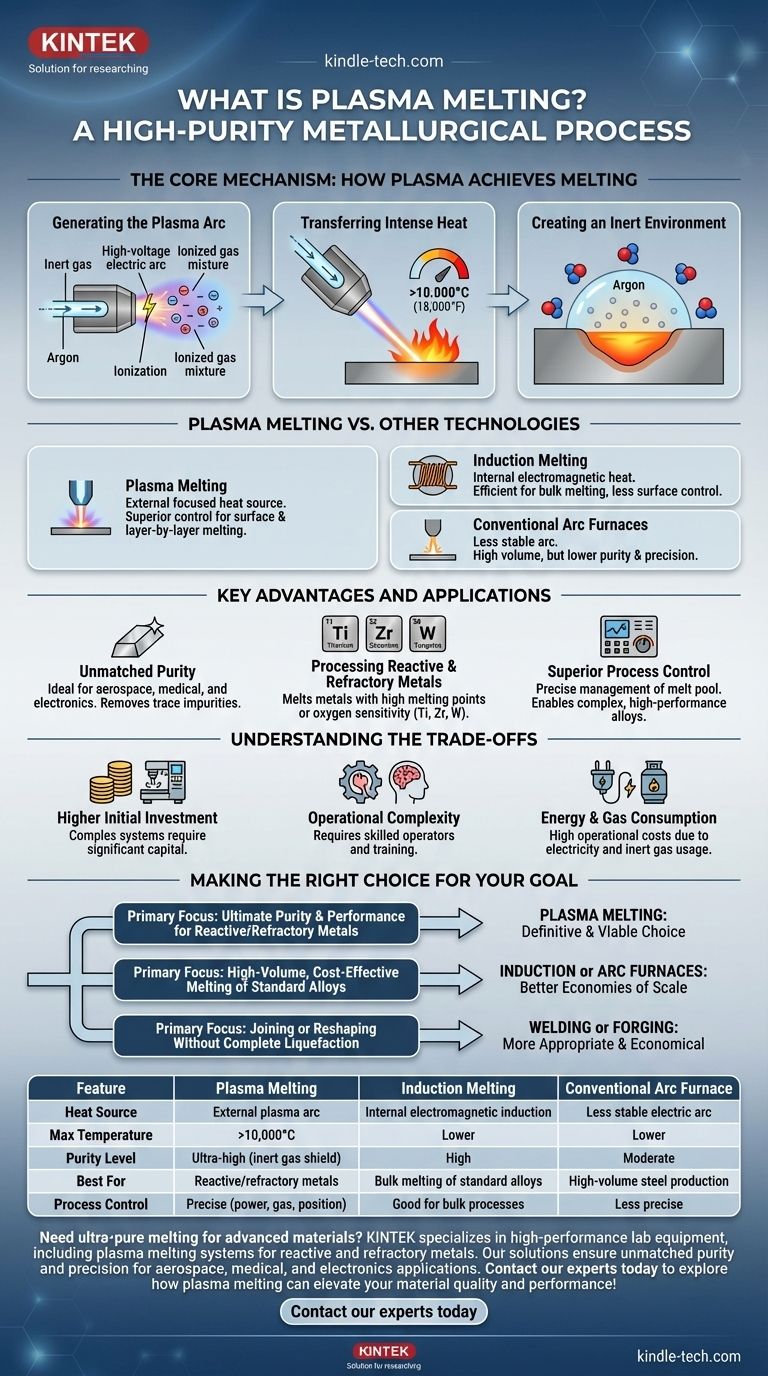

O Mecanismo Central: Como o Plasma Alcança a Fusão

A tecnologia de fusão por plasma está centrada na tocha de plasma, que funciona como uma fonte de calor altamente controlada. O processo é elegante e poderoso, dependendo de princípios fundamentais da física para alcançar seus resultados.

Geração do Arco de Plasma

Uma tocha de plasma funciona passando um gás inerte, como o argônio, através de um arco elétrico de alta tensão. Essa energia intensa remove elétrons dos átomos do gás, um processo chamado ionização. A mistura resultante de íons e elétrons é o plasma — um estado da matéria eletricamente condutor.

Transferência de Calor Intenso

Este plasma é forçado através de um bocal em alta velocidade, criando um jato focado que pode atingir temperaturas superiores a 10.000°C (18.000°F). Quando este jato atinge o metal alvo, ele transfere sua energia térmica com eficiência incrível, causando fusão rápida e localizada.

Criação de um Ambiente Inerte

Como o processo utiliza um gás inerte como o argônio, o metal fundido é protegido do oxigênio e do nitrogênio presentes na atmosfera. Isso evita a formação de óxidos e nitretos, que são impurezas que podem degradar a qualidade e o desempenho do material final.

Fusão por Plasma vs. Outras Tecnologias

Para entender o valor da fusão por plasma, é essencial compará-la com processos industriais mais comuns. Suas características únicas a tornam adequada para aplicações onde outros métodos falham.

Comparação com a Fusão por Indução

A fusão por indução, conforme descrito nas referências, usa um campo eletromagnético para gerar calor dentro do próprio metal. Isso é altamente eficiente para fusão em massa, mas oferece menos controle sobre a superfície e pode ser menos eficaz para materiais com baixa condutividade elétrica.

A fusão por plasma, em contraste, aplica calor externamente com um arco focado. Isso proporciona controle superior para tratamentos de superfície e para fundir materiais de maneira mais controlada, camada por camada, se necessário.

Comparação com Fornos de Arco Convencionais

Fornos de arco elétrico tradicionais também usam um arco elétrico, mas ele é muito menos estável e focado do que um jato de plasma. Eles são os pilares da reciclagem e produção de aço, mas não oferecem o mesmo nível de pureza ou controle de temperatura que um sistema de plasma.

Vantagens e Aplicações Principais

As propriedades únicas da fusão por plasma conferem-lhe vantagens distintas na fabricação especializada de alto valor e na ciência dos materiais.

Pureza Inigualável

O ambiente de gás inerte e a natureza limpa da fonte de calor resultam em um produto final excepcionalmente puro. Isso é fundamental para aplicações nas indústrias aeroespacial, médica e eletrônica, onde mesmo impurezas vestigiais podem levar à falha do material.

Processamento de Metais Reativos e Refratários

O plasma é a tecnologia ideal para fundir metais como titânio, zircônio e tungstênio. Esses metais têm pontos de fusão muito altos (refratários) ou reagem agressivamente com o oxigênio em altas temperaturas (reativos). A fusão por plasma resolve ambos os desafios simultaneamente.

Controle Superior do Processo

O operador tem controle preciso sobre a potência, o fluxo de gás e a posição do arco de plasma. Isso permite um gerenciamento meticuloso do banho de fusão, garantindo qualidade consistente e possibilitando a criação de ligas complexas e de alto desempenho.

Compreendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige reconhecer onde a fusão por plasma pode não ser o mais adequado.

Investimento Inicial Mais Alto

Os sistemas de fusão por plasma são complexos e exigem um investimento de capital significativo em comparação com os fornos tradicionais. As tochas, fontes de alimentação e sistemas de gerenciamento de gás são equipamentos sofisticados.

Complexidade Operacional

Operar um forno de plasma requer um nível mais alto de habilidade e treinamento. Gerenciar os parâmetros do processo para garantir resultados ideais é mais exigente do que operar sistemas de fusão mais simples.

Consumo de Energia e Gás

Embora eficiente na transferência de calor, os sistemas de plasma consomem uma quantidade substancial de eletricidade e gás inerte. Isso torna os custos operacionais mais altos, especialmente para produção em larga escala, onde a economia de escala é o principal impulsionador.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente do seu material, do resultado desejado e do seu orçamento.

- Se o seu foco principal é a pureza e o desempenho máximos para metais reativos ou refratários: A fusão por plasma é a escolha definitiva e, muitas vezes, a única viável.

- Se o seu foco principal é a fusão de alto volume e econômica de ligas padrão como aço ou alumínio: Os fornos de indução ou de arco elétrico convencionais oferecem melhores economias de escala.

- Se o seu foco principal é unir ou remodelar componentes existentes sem liquefação completa: Outros métodos, como soldagem ou forjamento, são mais apropriados e econômicos.

Em última análise, a adoção da fusão por plasma é uma decisão estratégica para priorizar a qualidade e o desempenho do material acima de tudo.

Tabela Resumo:

| Característica | Fusão por Plasma | Fusão por Indução | Forno de Arco Convencional |

|---|---|---|---|

| Fonte de Calor | Arco de plasma externo | Indução eletromagnética interna | Arco elétrico menos estável |

| Temperatura Máxima | >10.000°C (18.000°F) | Inferior ao plasma | Inferior ao plasma |

| Nível de Pureza | Ultra-alto (blindagem de gás inerte) | Alto | Moderado |

| Melhor Para | Metais reativos/refratários (Titânio, Tungstênio) | Fusão em massa de ligas padrão | Produção de aço em alto volume |

| Controle do Processo | Preciso (potência, fluxo de gás, posição) | Bom para processos em massa | Menos preciso |

Precisa de fusão ultra-pura para materiais avançados? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de fusão por plasma para metais reativos e refratários. Nossas soluções garantem pureza e precisão inigualáveis para aplicações aeroespaciais, médicas e eletrônicas. Contate nossos especialistas hoje para explorar como a fusão por plasma pode elevar a qualidade e o desempenho do seu material!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Fusão por Indução de Arco a Vácuo

As pessoas também perguntam

- Como o tratamento térmico afeta a resistência? Adapte as propriedades do material para o desempenho máximo

- Quais são os diferentes tipos de destilado de CBD? Espectro Completo vs. Espectro Amplo vs. Isolado

- Qual é a avaliação do ciclo de vida (ACV) da pirólise? Um Guia para o Seu Verdadeiro Impacto Ambiental

- Quais são os tipos de misturadores farmacêuticos? Escolha o Misturador Certo para Sua Formulação

- Por que é necessário equipamento de aquecimento com controle preciso de temperatura para a síntese de quitosana? Garanta a Desacetilação de Alta Qualidade

- Quais são duas desvantagens do metal? Compreendendo a Corrosão e as Limitações de Peso

- O que é aço inoxidável brasado? Um guia para junções de metal fortes e limpas

- Qual é a tensão em filmes finos por pulverização catódica? Controle as Forças Internas para um Desempenho Confiável do Filme