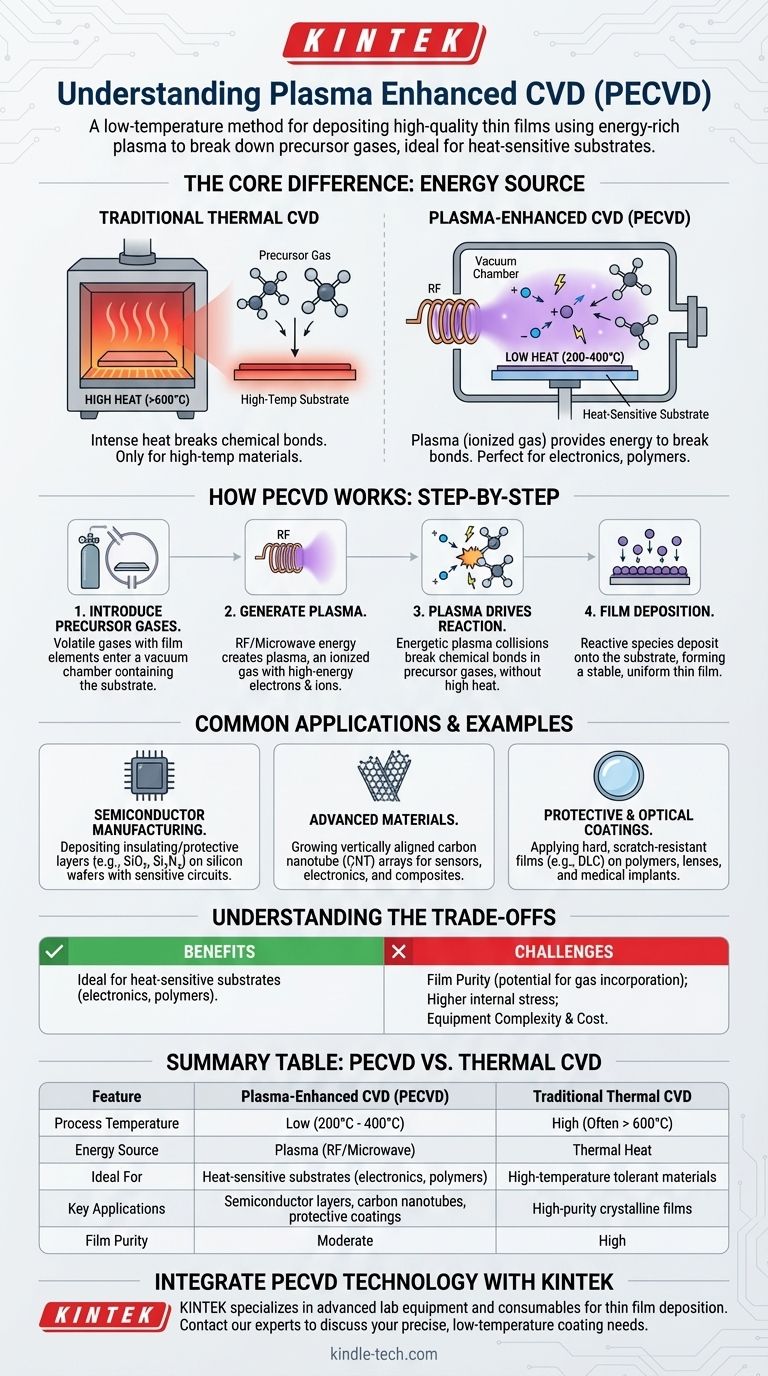

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo usado para depositar filmes finos de alta qualidade em uma superfície em temperaturas muito mais baixas do que os métodos tradicionais. Ela consegue isso usando um plasma rico em energia para quebrar os gases precursores e iniciar as reações químicas necessárias para a deposição, em vez de depender apenas de altas temperaturas. Isso a torna ideal para revestir materiais que não suportam temperaturas extremas.

A principal vantagem da PECVD é sua capacidade de criar revestimentos duráveis e funcionais em materiais sensíveis ao calor. Ao substituir o calor intenso da Deposição Química a Vapor (CVD) convencional pela energia de um plasma, ela abre uma gama de aplicações para eletrônicos, polímeros e outros componentes avançados.

Os Fundamentos: Como Funciona a CVD Padrão

Para entender o que torna a PECVD única, primeiro devemos entender o processo básico que ela aprimora: a Deposição Química a Vapor (CVD) térmica padrão.

Introdução de Gases Precursores

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de vácuo contendo o objeto a ser revestido, conhecido como substrato. Esses precursores contêm os elementos químicos que formarão o filme final.

O Papel da Alta Temperatura

Na CVD térmica tradicional, a câmara e o substrato são aquecidos a temperaturas muito altas, frequentemente várias centenas ou até mais de mil graus Celsius. Essa energia térmica é o catalisador que quebra as ligações químicas nos gases precursores.

Construção do Filme

Uma vez quebradas, as espécies químicas reativas se depositam na superfície quente do substrato, formando um filme fino estável, sólido e altamente uniforme. Os subprodutos voláteis da reação são então bombeados para fora da câmara.

A Diferença "Aprimorada por Plasma"

A PECVD segue os mesmos princípios básicos, mas muda fundamentalmente a forma como a reação é alimentada, resolvendo a principal limitação da CVD térmica.

O Problema com o Calor Elevado

As altas temperaturas exigidas pela CVD térmica podem danificar ou destruir muitos substratos úteis. Isso inclui circuitos eletrônicos completos, plásticos e outros materiais com baixos pontos de fusão, limitando severamente suas aplicações.

Introdução do Plasma: Energia Sem Calor

A PECVD contorna esse problema usando plasma como fonte de energia. Um plasma é um gás ionizado, um estado da matéria criado pela aplicação de um forte campo eletromagnético (como Radiofrequência ou Micro-ondas) a um gás em baixa pressão.

Esse processo remove elétrons dos átomos do gás, criando uma mistura altamente energética de íons e elétrons livres. Esse ambiente rico em energia existe sem exigir calor extremo.

Como o Plasma Impulsiona a Reação

Os elétrons e íons energéticos no plasma colidem com as moléculas do gás precursor. Essas colisões são poderosas o suficiente para quebrar as ligações químicas — uma tarefa que normalmente requer alta temperatura — e criar as espécies reativas necessárias para a deposição.

Como a reação é impulsionada por colisões energéticas do plasma em vez de vibração térmica, o substrato pode permanecer em uma temperatura muito mais baixa, frequentemente entre 200°C e 400°C.

Aplicações e Exemplos Comuns

A menor temperatura de processamento da PECVD a torna indispensável para a fabricação de materiais avançados e eletrônicos.

Fabricação de Semicondutores

A PECVD é amplamente utilizada para depositar camadas isolantes e protetoras, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), em wafers de silício que já contêm circuitos eletrônicos sensíveis. A baixa temperatura evita danos aos transistores e interconexões metálicas existentes.

Materiais Avançados (Nanotubos de Carbono)

O processo também é usado para cultivar materiais altamente estruturados. Por exemplo, a PECVD permite o crescimento de matrizes de nanotubos de carbono (CNT) alinhados verticalmente em um substrato, um passo crítico para o desenvolvimento de sensores, eletrônicos e compósitos de próxima geração.

Revestimentos Protetores e Ópticos

A PECVD pode depositar filmes duros e resistentes a arranhões, como carbono tipo diamante (DLC), em substratos sensíveis à temperatura, como lentes de polímero ou implantes médicos, melhorando a durabilidade sem danificar o material subjacente.

Compreendendo as Trocas

Como qualquer tecnologia, a PECVD possui um conjunto específico de vantagens e desafios que a tornam adequada para algumas aplicações, mas não para outras.

Benefício: Sensibilidade à Temperatura

A maior vantagem é sua capacidade de depositar filmes em substratos que não toleram altas temperaturas. Este é seu propósito principal e a razão de seu desenvolvimento.

Desafio: Pureza e Tensão do Filme

Como a reação ocorre em um ambiente de plasma complexo, átomos do gás do plasma (como hidrogênio ou argônio) podem ser incorporados ao filme, reduzindo sua pureza. Os filmes também podem ter maior tensão interna em comparação com aqueles cultivados em altas temperaturas, o que requer um ajuste cuidadoso do processo para gerenciar.

Desafio: Complexidade do Equipamento

Um sistema PECVD requer bombas de vácuo sofisticadas, manuseio de gás e uma fonte de energia (tipicamente RF ou micro-ondas) para gerar e sustentar o plasma. Isso torna o equipamento mais complexo e caro do que um forno CVD térmico simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o alinhamento das capacidades do processo com seu objetivo principal para o filme fino.

- Se seu foco principal é depositar em substratos sensíveis ao calor, como circuitos integrados ou polímeros: A PECVD é a escolha clara e muitas vezes a única devido ao seu processamento em baixa temperatura.

- Se seu foco principal é alcançar a mais alta pureza de filme e perfeição cristalina possível: A CVD térmica de alta temperatura pode ser superior, desde que seu substrato possa sobreviver ao calor intenso.

- Se seu foco principal é criar revestimentos altamente conformes dentro de estruturas complexas de alta relação de aspecto: Uma técnica diferente, como a Deposição por Camadas Atômicas (ALD), pode ser mais adequada.

Compreender o papel do plasma como fonte de energia é a chave para selecionar a estratégia de deposição ideal para suas necessidades específicas de material e aplicação.

Tabela Resumo:

| Característica | CVD Aprimorada por Plasma (PECVD) | CVD Térmica Tradicional |

|---|---|---|

| Temperatura do Processo | Baixa (200°C - 400°C) | Alta (Frequentemente > 600°C) |

| Fonte de Energia | Plasma (RF/Micro-ondas) | Calor Térmico |

| Ideal Para | Substratos sensíveis ao calor (eletrônicos, polímeros) | Materiais tolerantes a altas temperaturas |

| Aplicações Chave | Camadas semicondutoras, nanotubos de carbono, revestimentos protetores | Filmes cristalinos de alta pureza |

| Pureza do Filme | Moderada (potencial de incorporação de gás) | Alta |

Pronto para integrar a tecnologia PECVD em seu fluxo de trabalho de laboratório? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos e ciência dos materiais. Quer você esteja trabalhando com eletrônicos sensíveis, polímeros ou desenvolvendo materiais de próxima geração como nanotubos de carbono, nossa experiência e soluções podem ajudá-lo a obter revestimentos precisos em baixa temperatura. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e aprimorar suas capacidades de pesquisa.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos