Em sua essência, a sinterização por descarga de plasma é uma técnica de consolidação de alta velocidade para materiais em pó. Também conhecida como Sinterização por Plasma de Faísca (SPS) ou Técnica de Sinterização Assistida por Campo (FAST), ela usa corrente elétrica contínua pulsada e pressão uniaxial para fundir partículas. O processo gera um plasma de descarga entre as partículas de pó, criando um aquecimento rápido e localizado que atinge a densidade total do material em minutos, a temperaturas significativamente mais baixas do que os métodos convencionais.

Enquanto a sinterização tradicional depende de aquecimento lento e externo em forno, a sinterização por descarga de plasma usa uma corrente elétrica direta para aquecer o material interna e externamente, alcançando densificação superior com velocidade e eficiência sem precedentes.

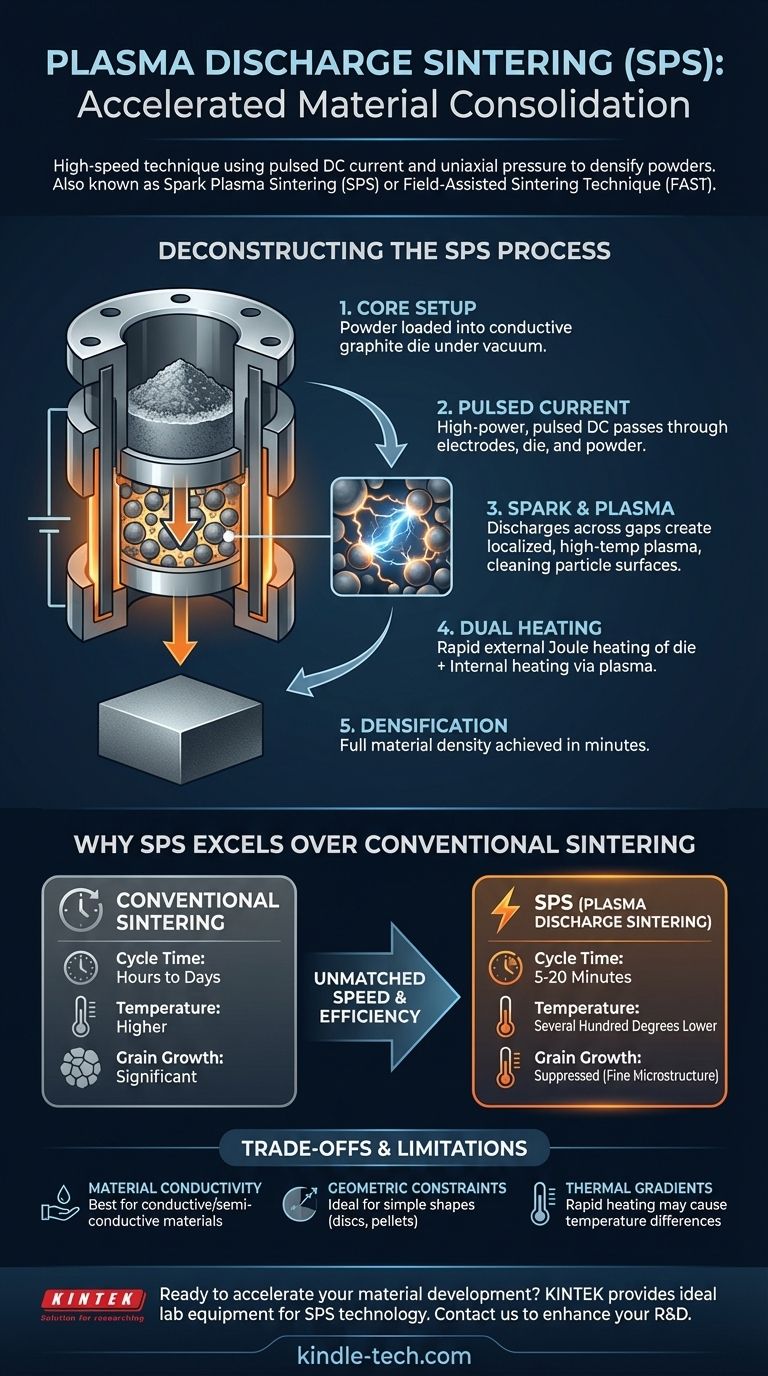

Desconstruindo o Processo SPS

Para entender a sinterização por descarga de plasma, é melhor detalhar seu mecanismo único. A combinação de corrente elétrica e pressão cria um ambiente diferente de qualquer outro método de sinterização.

A Configuração Principal

O processo começa carregando um pó solto em uma matriz condutora, que geralmente é feita de grafite. Este conjunto de matriz é então colocado entre dois eletrodos dentro de uma câmara de vácuo e submetido a pressão mecânica.

O Papel da Corrente Pulsada

Uma vez sob pressão, uma corrente contínua (DC) pulsada de alta potência é passada diretamente através dos eletrodos, da matriz condutora e do próprio pó. Esta aplicação direta de energia é a característica definidora da técnica.

A Geração de Faísca e Plasma

A "faísca" ou "plasma" é a chave para a eficiência do processo. Em nível microscópico, a corrente elétrica cria descargas ou faíscas através das minúsculas lacunas entre as partículas individuais de pó. Essas descargas geram plasma localizado de alta temperatura — um gás ionizado — que remove contaminantes e ativa as superfícies das partículas, preparando-as para a ligação.

Um Mecanismo de Aquecimento Duplo

O aquecimento é extraordinariamente rápido porque acontece de duas maneiras simultaneamente. Toda a matriz de grafite aquece devido à resistência elétrica (aquecimento Joule), aquecendo o pó externamente. Ao mesmo tempo, a corrente que passa pelo pó e as descargas de plasma entre as partículas fornecem aquecimento interno direto.

Por que o SPS se Destaca em Relação à Sinterização Convencional

O mecanismo de aquecimento único confere ao SPS vantagens significativas sobre a sinterização tradicional baseada em forno, que tem sido o padrão por décadas em cerâmica e metalurgia do pó.

Velocidade Incomparável

Um ciclo SPS é tipicamente concluído em 5 a 20 minutos. Em contraste, um processo de sinterização convencional pode levar muitas horas ou até dias. Isso se deve às taxas de aquecimento e resfriamento extremamente rápidas (até 1000°C/minuto) que o aquecimento elétrico direto permite.

Temperaturas de Sinterização Mais Baixas

O SPS consistentemente atinge a densificação total em temperaturas várias centenas de graus mais baixas do que os métodos convencionais. A ativação por plasma das superfícies das partículas melhora os processos de difusão e ligação, de modo que menos energia térmica é necessária para fundir o material.

Preservando a Microestrutura do Material

A combinação de temperaturas mais baixas e tempos de processamento extremamente curtos é crítica para a ciência dos materiais. Ela suprime o crescimento de grãos, permitindo a criação de materiais com propriedades mecânicas muito finas e, muitas vezes, superiores, como resistência e dureza.

Compreendendo as Vantagens e Limitações

Apesar de seu poder, a sinterização por descarga de plasma não é uma solução universal. Seu mecanismo específico traz consigo um conjunto único de restrições que devem ser consideradas.

Condutividade do Material e da Matriz

O processo depende da corrente que flui através da matriz e, idealmente, da amostra. Isso o torna excepcionalmente adequado para materiais condutores e semicondutores. Embora cerâmicas isolantes possam ser sinterizadas, isso requer um projeto cuidadoso da matriz e controle do processo, pois o aquecimento é menos direto.

Restrições Geométricas

A necessidade de uma matriz rígida e uniaxial limita a complexidade das peças que podem ser produzidas. A técnica é ideal para geometrias simples como discos, pastilhas e blocos retangulares, mas não é adequada para formas tridimensionais intrincadas.

Potencial para Gradientes Térmicos

O aquecimento extremamente rápido pode, às vezes, criar diferenças de temperatura entre o núcleo e a superfície de uma amostra grande. Gerenciar esses gradientes térmicos é um parâmetro chave para garantir que a peça final seja uniforme e livre de tensões.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de sinterização apropriada depende inteiramente do seu material, geometria desejada e requisitos de desempenho final.

- Se o seu foco principal é a descoberta rápida de materiais ou o processamento de compósitos avançados: O SPS é a escolha ideal devido à sua velocidade, processamento em baixa temperatura e capacidade de preservar microestruturas inovadoras.

- Se o seu foco principal é a produção em massa de formas complexas de metal ou cerâmica: Um processo tradicional de prensagem e sinterização ou moldagem por injeção de metal (MIM) é frequentemente mais econômico e geometricamente flexível.

- Se o seu foco principal é a densificação de materiais com pontos de fusão extremamente altos: O SPS oferece economia significativa de energia e tempo em relação aos fornos convencionais de alta temperatura, resultando em propriedades finais superiores.

Em última análise, a sinterização por descarga de plasma capacita engenheiros e cientistas a criar materiais densos e de alto desempenho que antes eram difíceis ou impossíveis de fabricar eficientemente.

Tabela Resumo:

| Característica | Sinterização por Descarga de Plasma (SPS) | Sinterização Convencional |

|---|---|---|

| Tempo de Ciclo | 5 - 20 minutos | Horas a Dias |

| Temperatura Típica | Várias centenas de graus mais baixa | Mais alta |

| Crescimento de Grãos | Suprimido (microestrutura fina) | Mais significativo |

| Ideal Para | P&D rápido, compósitos avançados, materiais de alto ponto de fusão | Produção em massa de formas complexas |

Pronto para acelerar o desenvolvimento de seus materiais com sinterização superior?

A sinterização por descarga de plasma é uma ferramenta poderosa para criar materiais densos e de alto desempenho com microestruturas finas. Se você está pesquisando compósitos avançados, cerâmicas ou outros materiais especializados, a KINTEK pode fornecer o equipamento de laboratório ideal para aproveitar a velocidade e a eficiência da tecnologia SPS.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de sinterização podem aprimorar sua P&D e ajudá-lo a alcançar resultados inovadores mais rapidamente.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação