Em resumo, o Transporte Físico de Vapor (PVT) é um método usado para cultivar cristais de alta pureza sublimando um material sólido em um gás a uma alta temperatura e, em seguida, permitindo que ele se recondense em um cristal sólido em uma região mais fria. É uma técnica de purificação e crescimento impulsionada por uma diferença de temperatura precisa. Isso é distinto da Deposição Física de Vapor (PVD), que é um termo mais amplo para revestir uma superfície com um filme fino.

A diferença essencial é uma questão de propósito. A Deposição Física de Vapor (PVD) é usada principalmente para aplicar um revestimento fino em um substrato. O Transporte Físico de Vapor (PVT) é um processo especializado usado para cultivar um cristal volumoso de alta pureza a partir de um material de origem.

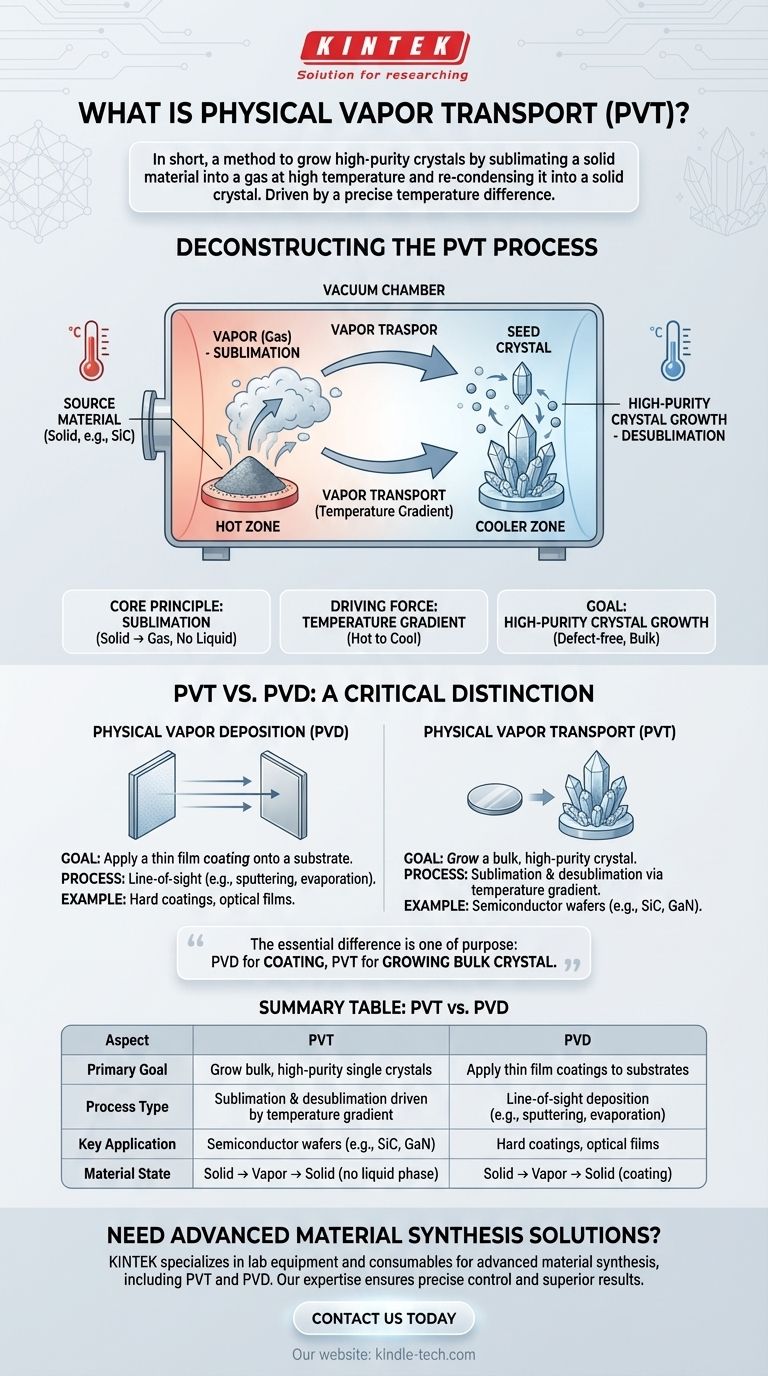

Desconstruindo o Processo de Transporte de Vapor

Para realmente entender o PVT, você deve visualizá-lo como uma jornada em sistema fechado, onde o material muda de sólido para gás e de volta para um sólido mais perfeito. Trata-se menos de revestir um objeto estranho e mais de refinar e recristalizar um material.

O Princípio Central: Sublimação

No coração do PVT está a sublimação, a transição direta de uma substância da fase sólida para a fase gasosa sem passar pela fase líquida.

O processo começa com um material de origem (por exemplo, pó de carboneto de silício) que é aquecido em um ambiente controlado, como uma câmara de vácuo, a uma temperatura alta o suficiente para que ele se transforme em vapor.

A Força Motriz: O Gradiente de Temperatura

Este vapor não permanece estático. A câmara é projetada para ter um gradiente de temperatura específico – uma zona quente onde o material de origem está e uma zona ligeiramente mais fria onde um "cristal semente" está localizado.

As moléculas de gás movem-se naturalmente da área mais quente e de maior pressão para a área mais fria e de menor pressão. Esse movimento é o "transporte" no Transporte Físico de Vapor.

O Objetivo: Crescimento de Cristais de Alta Pureza

Quando o material gasoso atinge o cristal semente mais frio, ele se recondensa diretamente de volta em um sólido. Este processo, chamado de dessublimação, é altamente controlado.

Os átomos se organizam na rede existente do cristal semente, estendendo sua estrutura. Isso permite o crescimento de cristais únicos muito grandes com densidade de defeitos extremamente baixa, o que é crítico para eletrônicos de alto desempenho.

PVT vs. PVD: Uma Distinção Crítica

Os termos são frequentemente confundidos, mas seus objetivos são fundamentalmente diferentes. Os materiais de referência que você forneceu descrevem principalmente o PVD, que é uma categoria mais ampla de técnicas.

Deposição Física de Vapor (PVD): Revestindo uma Superfície

PVD é um processo de linha de visão projetado para aplicar um filme fino em um substrato. Como as referências observam, isso inclui métodos como evaporação e pulverização catódica.

O objetivo é melhorar as propriedades da superfície de um objeto, como aplicar um revestimento duro e resistente à corrosão em uma ferramenta ou um filme óptico em uma lente. O filme depositado é frequentemente um material diferente do substrato que ele reveste.

Transporte Físico de Vapor (PVT): Crescendo um Material Volumoso

PVT é um método específico de crescimento de cristais. O objetivo não é revestir um objeto dissimilar, mas sim cultivar um cristal volumoso grande e livre de defeitos do próprio material de origem.

Pense nisso como pegar material bruto em pó e reformá-lo em uma estrutura cristalina monolítica perfeita. Por exemplo, o PVT é o método dominante para produzir os grandes boules de carboneto de silício (SiC) que são posteriormente cortados em wafers para eletrônicos de potência.

Compreendendo as Vantagens e o Contexto

A escolha entre PVT, PVD ou outros métodos como Deposição Química de Vapor (CVD) depende inteiramente do material e do resultado desejado.

Por Que Não Apenas Derretê-lo?

Muitos materiais avançados, como Carboneto de Silício (SiC) ou Nitreto de Gálio (GaN), não podem ser facilmente cultivados a partir de um estado fundido. Eles podem se decompor ou ter pontos de fusão tão altos que são impraticáveis de manusear como líquidos.

O PVT ignora completamente a fase líquida, tornando possível criar cristais de alta qualidade de materiais que são difíceis de formar de outra forma.

O Papel dos Processos Químicos (CVD)

Se o objetivo é formar um material composto a partir de diferentes gases precursores, você precisa de Deposição Química de Vapor (CVD). No CVD, gases são introduzidos em uma câmara onde reagem quimicamente para formar um filme sólido em um substrato.

Como observado nas referências, o CVD Aprimorado por Plasma (PECVD) usa um plasma para facilitar essas reações em temperaturas mais baixas. Isso é fundamentalmente diferente do PVT e do PVD, que são processos físicos que não envolvem reações químicas para criar o material.

Comunalidades de Equipamentos e Diferenças Chave

Todos esses processos ocorrem em uma câmara de vácuo com bombas e controladores de fluxo de gás. No entanto, o design de um sistema PVT é dominado pela necessidade de criar e manter um gradiente de temperatura preciso e estável entre a fonte e a semente. Os sistemas PVD se concentram na geometria fonte-substrato, e os sistemas CVD exigem complexos sistemas de mistura e entrega de gás para os precursores químicos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o objetivo final é a chave para distinguir entre essas poderosas técnicas da ciência dos materiais.

- Se o seu foco principal é aplicar um revestimento fino e durável em uma peça: Você está descrevendo um processo de Deposição Física de Vapor (PVD).

- Se o seu foco principal é cultivar um grande cristal único de alta pureza a partir de uma fonte sólida: O método que você precisa é o Transporte Físico de Vapor (PVT).

- Se o seu foco principal é sintetizar um filme reagindo gases precursores em uma superfície: Você precisa de uma forma de Deposição Química de Vapor (CVD).

Em última análise, escolher a técnica certa começa com a definição clara se você pretende revestir, cultivar ou reagir seu material.

Tabela Resumo:

| Aspecto | Transporte Físico de Vapor (PVT) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Objetivo Principal | Cultivar cristais únicos volumosos de alta pureza | Aplicar revestimentos de filme fino em substratos |

| Tipo de Processo | Sublimação e dessublimação impulsionadas por gradiente de temperatura | Deposição em linha de visão (por exemplo, pulverização catódica, evaporação) |

| Aplicação Chave | Wafers semicondutores (por exemplo, SiC, GaN) | Revestimentos duros, filmes ópticos |

| Estado do Material | Sólido → Vapor → Sólido (sem fase líquida) | Sólido → Vapor → Sólido (revestimento) |

Precisa Cultivar Cristais de Alta Pureza ou Aplicar Revestimentos Avançados?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para síntese avançada de materiais. Seja você desenvolvendo semicondutores de próxima geração com PVT ou aprimorando propriedades de superfície com PVD, nossa experiência e equipamentos confiáveis garantem controle preciso e resultados superiores.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores