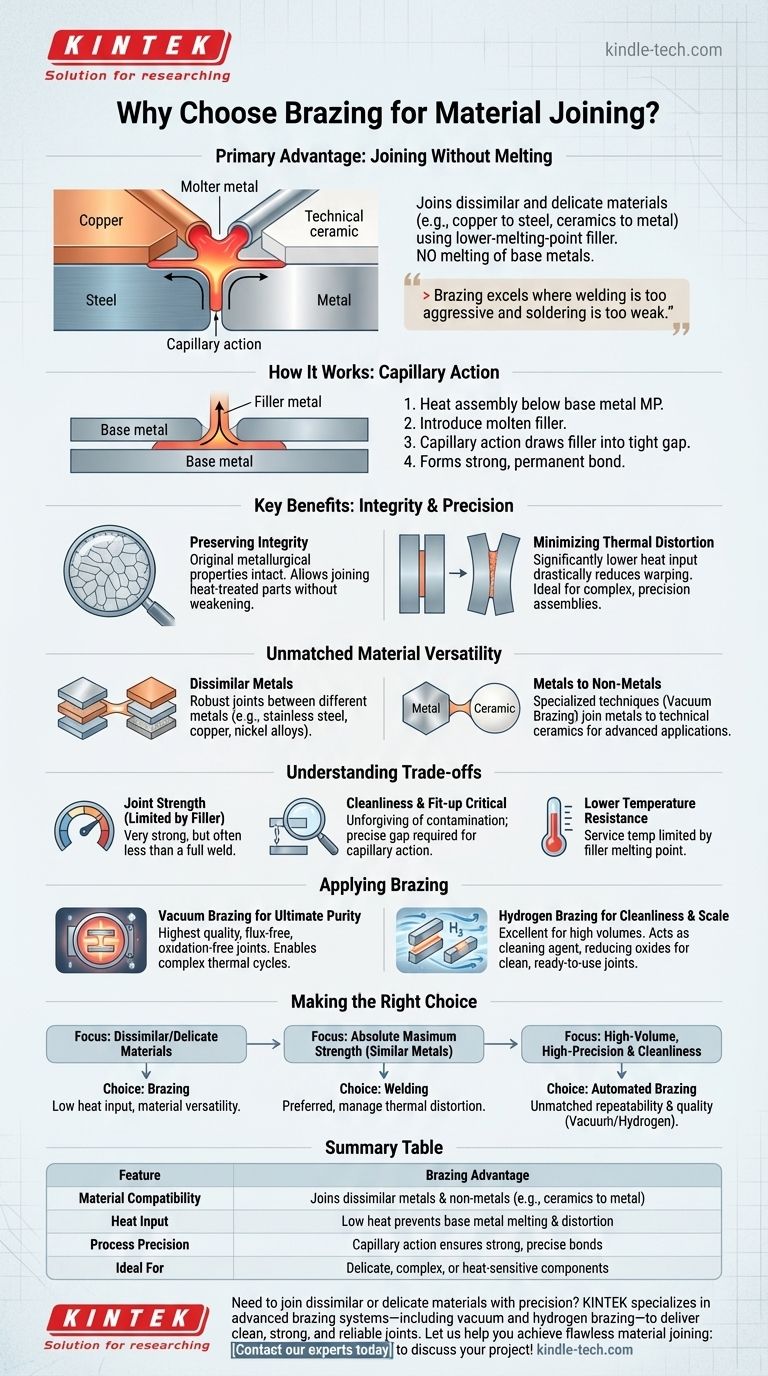

Uma vantagem primária da brasagem é a sua capacidade única de unir materiais dissimilares — como cobre com aço, ou até mesmo cerâmica com metal — sem derreter os materiais base. Isso é conseguido aquecendo os componentes e introduzindo um metal de adição que derrete a uma temperatura mais baixa, o qual é então atraído para a junta de encaixe apertado por ação capilar para formar uma ligação forte e permanente.

A brasagem se destaca em aplicações onde a soldagem é muito agressiva e a solda branda é muito fraca. Sua principal força reside na união de materiais delicados, complexos ou dissimilares com alta precisão e distorção mínima, um feito alcançado usando um metal de adição que une as peças sem derretê-las.

O Princípio Fundamental: União Sem Derretimento

A brasagem é fundamentalmente diferente da soldagem. Em vez de fundir os materiais parentes, ela age mais como uma "cola" metalúrgica, criando uma ligação poderosa enquanto preserva a integridade dos componentes que estão sendo unidos.

Como Funciona a Brasagem

O processo baseia-se em um princípio chamado ação capilar. Uma pequena e precisa fenda é projetada entre as duas partes. Quando o conjunto é aquecido ao ponto de fusão do metal de adição (mas abaixo do dos metais base), o metal de adição fundido é automaticamente atraído para essa fenda, preenchendo-a completamente.

Preservando a Integridade do Material

Como os metais base nunca são derretidos, suas propriedades metalúrgicas originais permanecem intactas. Isso permite a união de componentes tratados termicamente ou endurecidos por trabalho sem enfraquecê-los, e permite que os engenheiros projetem peças com tolerâncias dimensionais muito apertadas.

Minimizando a Distorção Térmica

Comparada à soldagem, a brasagem utiliza temperaturas gerais significativamente mais baixas. Este menor aporte de calor reduz drasticamente o risco de distorção térmica e empenamento, tornando-a a escolha ideal para montagens complexas, delicadas ou de alta precisão onde a manutenção da forma final é crítica.

Versatilidade de Materiais Inigualável

O fato de os metais base não serem derretidos abre uma gama de possibilidades de design que são difíceis ou impossíveis de alcançar com outros métodos.

União de Metais Dissimilares

A soldagem de metais dissimilares é frequentemente um desafio metalúrgico complexo, pois eles devem ser compatíveis para formar uma junta fundida sólida. A brasagem contorna completamente esse problema, permitindo juntas robustas entre materiais como aço inoxidável, cobre, ligas de níquel e muito mais.

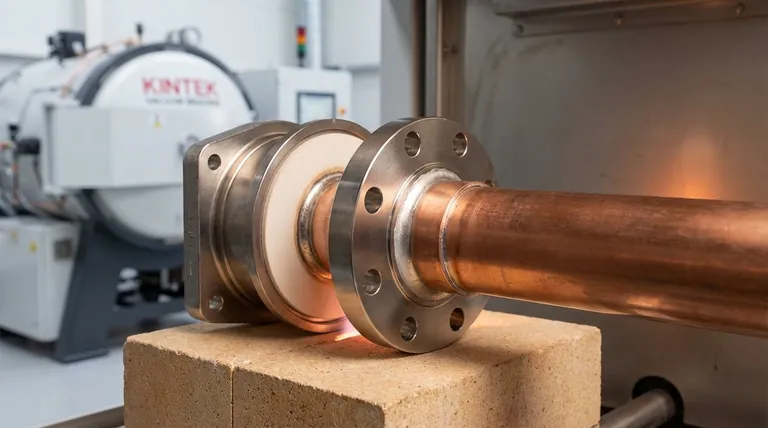

Ligação de Metais a Não-Metais

Técnicas especializadas de brasagem, particularmente a brasagem a vácuo, tornam possível unir metais a materiais não metálicos, como cerâmicas técnicas. Essa capacidade é essencial para a produção de componentes avançados usados nas indústrias aeroespacial, médica e eletrônica.

Compreendendo as Desvantagens

Nenhum processo é perfeito para todas as situações. Para tomar uma decisão informada, você deve entender as limitações da brasagem.

A Resistência da Junta é Limitada pelo Metal de Adição

A resistência de uma junta brasada é determinada pelo metal de adição utilizado e pela integridade da ligação. Embora muito forte, ela tipicamente não atinge a resistência máxima de uma solda bem executada que fundiu os próprios metais base.

Limpeza e Ajuste são Críticos

A brasagem não perdoa a contaminação. As superfícies dos metais base devem estar excepcionalmente limpas para que o metal de adição molhe as superfícies e para que a ação capilar funcione. Da mesma forma, a fenda entre as peças deve ser controlada precisamente — muito larga e a ação capilar falha, muito estreita e o metal de adição não consegue fluir.

Menor Resistência à Temperatura do que uma Solda

A temperatura de serviço de um componente brasado é limitada pelo ponto de fusão da liga de adição. Em aplicações de alta temperatura, uma junta soldada quase sempre oferecerá desempenho superior.

Aplicando a Brasagem ao Seu Projeto

O método específico de brasagem — desde a brasagem simples com maçarico até processos avançados e automatizados — pode ser selecionado para atender aos objetivos do projeto em termos de qualidade, pureza e volume.

Brasagem a Vácuo para Máxima Pureza

Para aplicações de missão crítica, a brasagem a vácuo oferece a mais alta qualidade. Ao realizar o processo em vácuo, ele produz juntas excepcionalmente limpas, livres de fluxo e sem oxidação. Este método também permite ciclos térmicos complexos, possibilitando o endurecimento ou recozimento da peça no mesmo processo, economizando tempo e custo significativos.

Brasagem a Hidrogênio para Limpeza e Escala

Quando peças limpas e esteticamente agradáveis são necessárias em grandes volumes, a brasagem a hidrogênio é uma excelente escolha. A atmosfera de hidrogênio atua como um agente de limpeza, reduzindo óxidos superficiais e garantindo uma junta forte e pura que está pronta para uso com mínima pós-processamento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de união correto exige alinhar suas capacidades com seu objetivo principal.

- Se o seu foco principal é unir materiais dissimilares ou componentes delicados: A brasagem é a escolha superior devido ao seu baixo aporte de calor e versatilidade de materiais.

- Se o seu foco principal é alcançar a resistência máxima absoluta da junta para metais semelhantes: A soldagem é geralmente o método preferido, desde que você possa gerenciar a distorção térmica resultante.

- Se o seu foco principal é a montagem de alto volume e alta precisão com limpeza excepcional: Processos automatizados como brasagem a vácuo ou a hidrogênio oferecem repetibilidade e qualidade inigualáveis.

Compreender essas diferenças fundamentais permite que você selecione o processo de união que melhor atende às suas necessidades de engenharia específicas.

Tabela Resumo:

| Característica | Vantagem da Brasagem |

|---|---|

| Compatibilidade de Materiais | Une metais dissimilares e não-metais (ex: cerâmica com metal) |

| Aporte de Calor | Baixo calor evita o derretimento e a distorção do metal base |

| Precisão do Processo | Ação capilar garante ligações fortes e precisas |

| Ideal Para | Componentes delicados, complexos ou sensíveis ao calor |

Precisa unir materiais dissimilares ou delicados com precisão?

A brasagem oferece uma solução superior para montagens complexas onde a soldagem é muito agressiva e a solda branda é muito fraca. Na KINTEK, somos especialistas em sistemas avançados de brasagem — incluindo brasagem a vácuo e a hidrogênio — para fornecer juntas limpas, fortes e confiáveis para seus equipamentos de laboratório e industriais.

Deixe-nos ajudá-lo a obter uma união de materiais impecável:

Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir a solução de brasagem ideal para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais