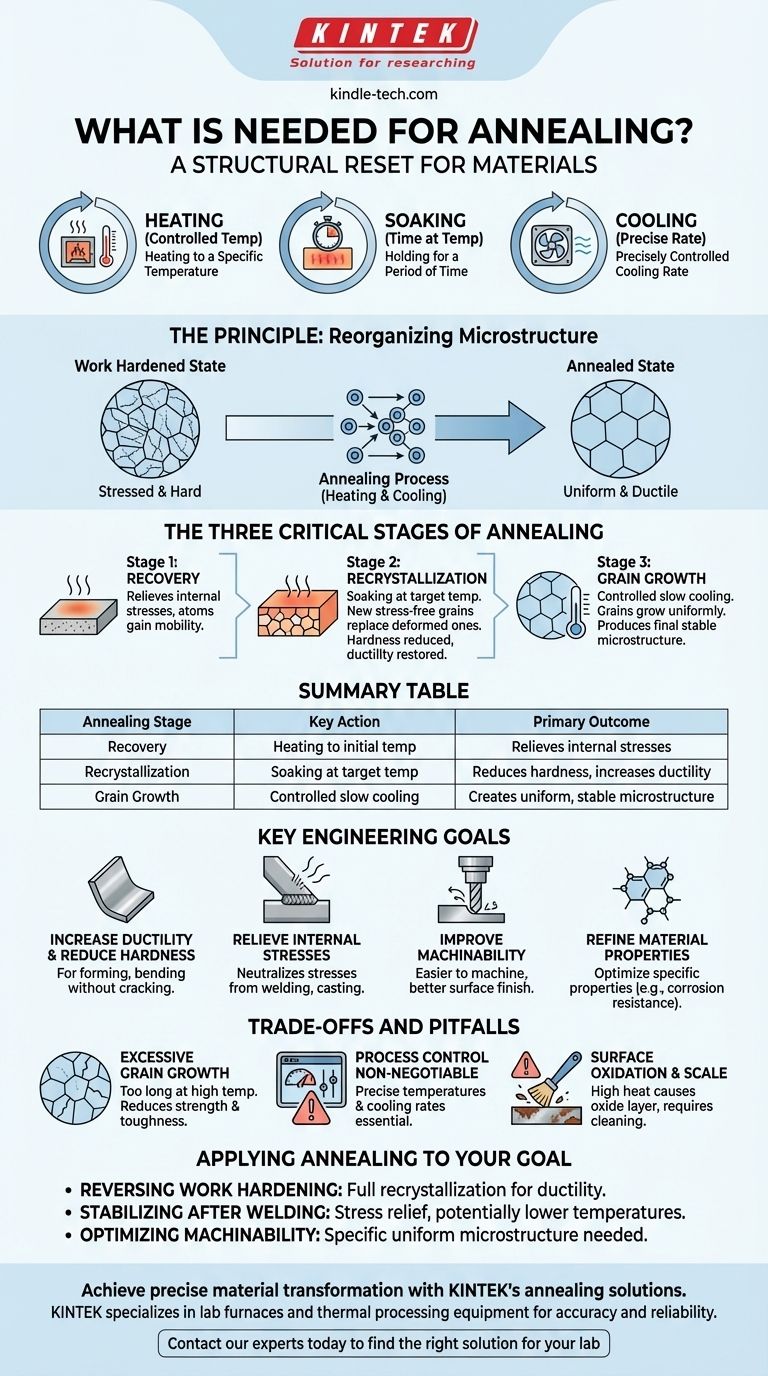

Em sua essência, o recozimento requer três elementos críticos: um método para aquecer um material a uma temperatura específica, um período de tempo para mantê-lo nessa temperatura e uma taxa de resfriamento precisamente controlada. Este tratamento térmico não se resume simplesmente a aquecer e resfriar; é um processo deliberado projetado para alterar fundamentalmente a microestrutura interna de um material. O objetivo principal é aliviar tensões internas, reduzir a dureza e aumentar a ductilidade, tornando o material mais uniforme e fácil de trabalhar.

A verdade essencial do recozimento é que ele é um reset estrutural para um material. Ao aplicar calor cuidadosamente e controlar a taxa de resfriamento, você apaga os defeitos microscópicos e as tensões introduzidas por processos como soldagem, fundição ou conformação a frio, resultando em um metal mais macio, mais estável e mais trabalhável.

O Princípio: Reorganizando a Microestrutura de um Metal

Para entender o recozimento, você deve pensar no metal não como um sólido estático, mas como uma estrutura cristalina. Os processos de fabricação podem esticar, comprimir e desorganizar esses cristais, introduzindo tensões internas e tornando o material duro e quebradiço — um estado conhecido como encruamento (work hardening).

O recozimento reverte sistematicamente esse dano. Ele fornece energia térmica suficiente para que os átomos dentro da rede cristalina se reorganizem em um estado mais uniforme e de menor tensão.

As Três Etapas Críticas do Recozimento

O processo é uma sequência cuidadosamente gerenciada. Cada etapa serve a um propósito distinto na transformação das propriedades do material de um estado tensionado para um estado estável.

Etapa 1: Recuperação

À medida que o material é aquecido, a primeira etapa é a recuperação (recovery). Durante esta fase, o material começa a aliviar algumas de suas tensões internas à medida que os átomos ganham mobilidade devido à energia térmica.

Etapa 2: Recristalização

Esta é a etapa mais crítica. O material é aquecido até sua temperatura de recristalização e mantido lá, um processo frequentemente chamado de "soaking" (manutenção ou imersão). Nesta temperatura, novos grãos cristalinos livres de tensão começam a nucleação e a crescer, substituindo sistematicamente os grãos deformados criados durante a fabricação. É aqui que a dureza do material é significativamente reduzida e sua ductilidade é restaurada.

Etapa 3: Crescimento de Grão

Depois que o material recristalizou completamente, a etapa final envolve o resfriamento lento e controlado. Este ritmo lento é essencial. Ele evita a formação de novas tensões internas e permite que os grãos recém-formados cresçam de maneira uniforme e homogênea, produzindo a microestrutura final desejada.

Objetivos Chave de Engenharia do Recozimento

O recozimento não é realizado arbitrariamente; ele é especificado para alcançar resultados de engenharia claros e mensuráveis que melhoram o desempenho ou a manufaturabilidade de um componente.

Para Aumentar a Ductilidade e Reduzir a Dureza

A razão mais comum para recozer é reverter os efeitos do encruamento. Ao tornar o material mais macio e mais dúctil, ele pode sofrer conformação, dobra ou trefilação adicionais sem rachar.

Para Aliviar Tensões Internas

Processos como soldagem e fundição deixam para trás tensões residuais significativas. Essas tensões podem atuar como pontos de falha, levando a rachaduras ou distorção ao longo do tempo. O recozimento neutraliza essas tensões, criando um componente mais estável e confiável.

Para Melhorar a Usinabilidade

Um material com uma estrutura interna uniforme e macia é muito mais fácil de usinar com precisão. O recozimento cria essa consistência, reduzindo o desgaste da ferramenta e melhorando o acabamento superficial final.

Para Refinar as Propriedades do Material

Para certas ligas, o recozimento serve a propósitos especializados. Por exemplo, o recozimento de solução em aços inoxidáveis da série 300 é usado especificamente para melhorar a resistência à corrosão, dissolvendo carbetos de cromo de volta na matriz cristalina.

Compreendendo as Compensações e Armadilhas

Embora poderoso, o recozimento é um processo de precisão. A falta de controle pode levar a resultados indesejáveis.

O Risco de Crescimento Excessivo de Grão

Se um material for mantido na temperatura por muito tempo ou aquecido a uma temperatura excessiva, os grãos cristalinos podem crescer demais. Grãos excessivamente grandes podem, na verdade, reduzir a resistência e a tenacidade do material.

O Controle do Processo é Inegociável

O sucesso do recozimento depende inteiramente de atingir as temperaturas e taxas de resfriamento corretas para a liga específica que está sendo tratada. O uso de parâmetros genéricos é uma causa comum de falha, resultando em uma peça que não atende às propriedades mecânicas exigidas.

Oxidação da Superfície e Casca (Scale)

Aquecer metais a altas temperaturas pode fazer com que uma camada de óxido, ou casca (scale), se forme na superfície. Este é um efeito colateral comum que pode exigir um processo de limpeza secundário, como decapagem ou jateamento abrasivo, para ser removido.

Aplicando o Recozimento ao Seu Objetivo

A abordagem correta depende inteiramente do seu objetivo para o material.

- Se o seu foco principal é reverter o encruamento: A chave é garantir que o material atinja sua temperatura total de recristalização para restaurar a ductilidade para operações de conformação adicionais.

- Se o seu foco principal é estabilizar uma peça após soldagem ou fundição: O objetivo é o alívio de tensões, o que às vezes pode ser alcançado em temperaturas abaixo da recristalização total, economizando tempo e energia.

- Se o seu foco principal é otimizar a usinabilidade: Você precisa de um processo que produza uma microestrutura uniforme e específica conhecida por ser ideal para corte, o que requer adesão estrita a perfis de temperatura e resfriamento comprovados.

Em última análise, entender as necessidades do seu material é o primeiro passo para alavancar este processo metalúrgico fundamental.

Tabela de Resumo:

| Estágio do Recozimento | Ação Chave | Resultado Principal |

|---|---|---|

| Recuperação | Aquecimento até a temperatura inicial | Alivia tensões internas |

| Recristalização | Manutenção na temperatura alvo | Reduz a dureza, aumenta a ductilidade |

| Crescimento de Grão | Resfriamento lento controlado | Cria microestrutura uniforme e estável |

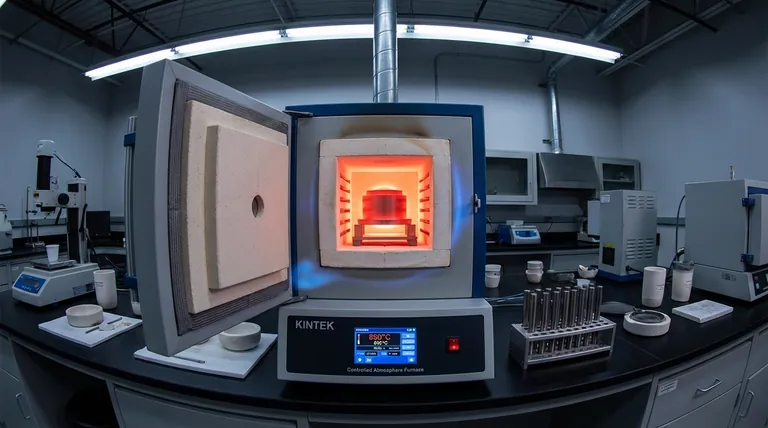

Alcance a transformação precisa do material com as soluções de recozimento da KINTEK.

Se você precisa reverter o encruamento, aliviar tensões da soldagem ou otimizar a usinabilidade, o controle preciso da temperatura é inegociável. A KINTEK é especializada em fornos de laboratório e equipamentos de processamento térmico que oferecem a precisão e a confiabilidade que seu laboratório exige.

Nossa experiência em equipamentos de laboratório garante que você possa alcançar a microestrutura perfeita para sua liga específica e objetivos de aplicação. Vamos discutir suas necessidades de recozimento e aprimorar suas propriedades de material.

Entre em contato com nossos especialistas hoje para encontrar a solução certa para seu laboratório

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2