Em sua essência, um forno mufla opera no princípio do aquecimento indireto dentro de uma câmara termicamente isolada. Ele converte energia elétrica em calor, que é então irradiado uniformemente sobre uma amostra sem que os elementos de aquecimento façam contato direto. Este método é essencial para aplicações que vão desde o tratamento térmico de metais e a sinterização de cerâmicas até a realização de análises químicas altamente sensíveis, como a determinação do teor de cinzas de um material.

A característica definidora de um forno mufla não é apenas o calor elevado, mas o isolamento da amostra. Seu design separa o material que está sendo aquecido dos elementos de aquecimento brutos e contaminantes externos, garantindo tanto temperatura uniforme quanto alta pureza da amostra.

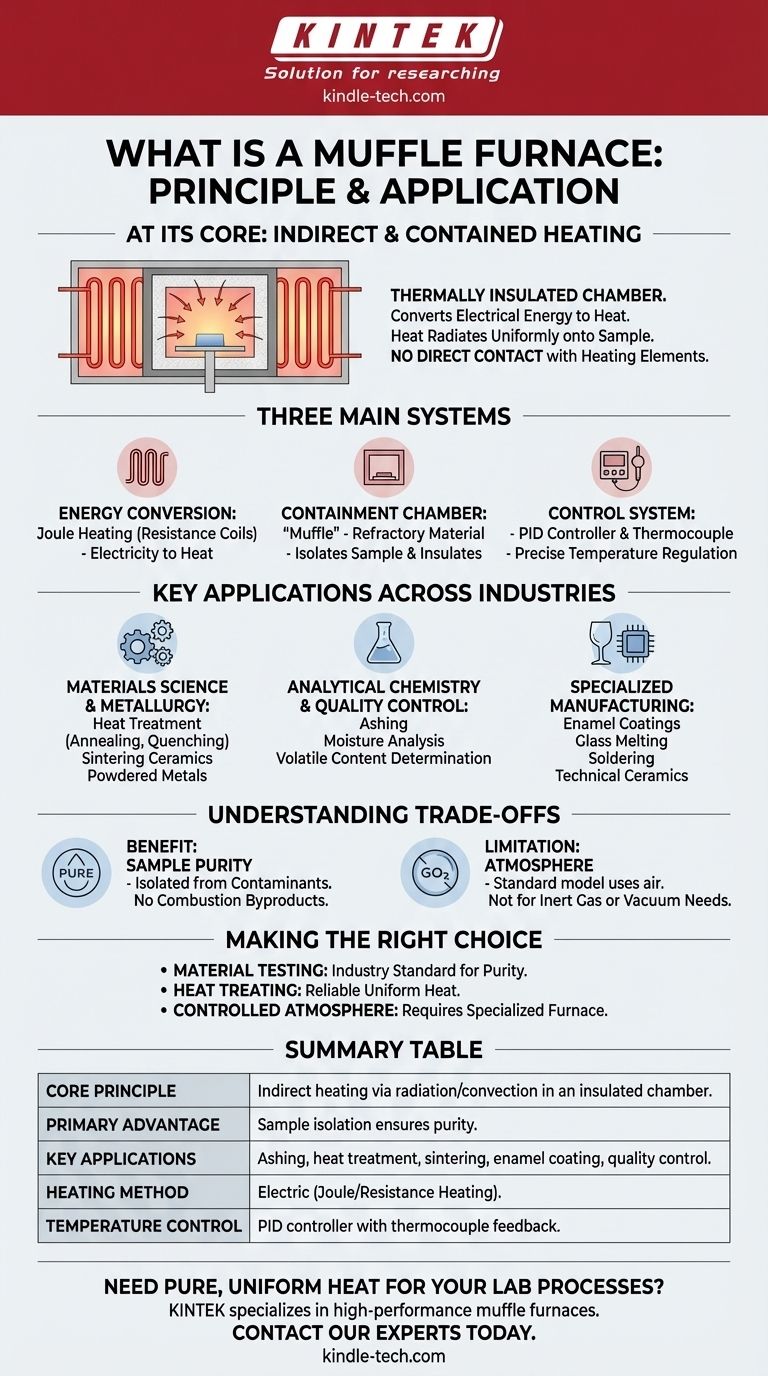

O Princípio Central: Aquecimento Indireto e Contido

Entender como um forno mufla funciona requer observar seus três sistemas principais: o sistema de conversão de energia, a câmara de contenção e o sistema de controle.

Da Energia Elétrica à Energia Térmica

Um forno mufla moderno é um forno elétrico. Ele opera no princípio do aquecimento Joule, também conhecido como aquecimento por resistência.

Bobinas de aquecimento de alta resistência, frequentemente feitas de materiais como Nichrome ou Kanthal, são montadas ao longo das paredes do forno. Quando uma corrente elétrica alta passa por essas bobinas, sua resistência faz com que elas fiquem extremamente quentes, convertendo energia elétrica diretamente em energia térmica.

A Câmara "Mufla"

Este é o componente chave que dá nome ao forno. A "mufla" é a câmara interna que contém a amostra.

É construída com materiais refratários de alta temperatura, como tijolos cerâmicos densos. Esta câmara serve a dois propósitos críticos: ela separa a amostra dos elementos de aquecimento incandescentes e fornece isolamento térmico excepcional para evitar a fuga de calor.

Transferência de Calor e Uniformidade

A amostra dentro da câmara não é aquecida diretamente pelas bobinas. Em vez disso, as bobinas aquecem as paredes da câmara mufla.

Essas paredes quentes transferem energia térmica para a amostra principalmente através de radiação e convecção. Este método indireto garante uma distribuição de temperatura altamente uniforme em toda a peça de trabalho, o que é fundamental para resultados consistentes.

Controle Preciso de Temperatura

Um forno mufla não é simplesmente uma caixa quente; é um instrumento de precisão. Um termopar atua como sensor de temperatura dentro da câmara.

Este sensor envia feedback contínuo para um controlador PID (Proporcional-Integral-Derivativo), que regula de forma inteligente a energia enviada às bobinas de aquecimento para manter um ponto de ajuste de temperatura preciso com flutuação mínima.

Aplicações Chave em Várias Indústrias

O princípio de aquecimento isolado e uniforme torna o forno mufla uma ferramenta indispensável em uma ampla gama de campos científicos e industriais.

Ciência dos Materiais e Metalurgia

O ambiente de aquecimento controlado é ideal para modificar as propriedades físicas dos materiais. Isso inclui o tratamento térmico de metais como recozimento, têmpera e revenimento, bem como a sinterização em alta temperatura de cerâmicas e metais em pó para criar componentes densos e sólidos.

Química Analítica e Controle de Qualidade

Fornos mufla são fundamentais em laboratórios para preparar ou analisar amostras onde altas temperaturas são necessárias. Usos comuns incluem incineração (ashing), que queima a matéria orgânica para determinar o teor de cinzas não combustíveis de uma amostra, e determinação do teor de umidade ou voláteis.

Fabricação Especializada

As indústrias confiam em fornos mufla para processos que exigem precisão e pureza. Isso inclui a criação de revestimentos de esmalte em metal, fusão de pequenos lotes de vidro, soldagem e brasagem de peças complexas, e produção de cerâmicas técnicas para aplicações dentárias ou eletrônicas.

Entendendo as Compensações

Embora poderoso, um forno mufla não é a solução universal para todas as necessidades de alta temperatura. Entender suas limitações é fundamental para usá-lo de forma eficaz.

O Benefício da Pureza

A principal vantagem é a integridade da amostra. Como a amostra é isolada dos elementos de aquecimento, não há risco de contaminação pelas bobinas ou, em projetos mais antigos a combustível, pelos subprodutos da combustão. Isso é inegociável para trabalhos analíticos.

A Limitação da Atmosfera

Um forno mufla padrão opera com o ar que está dentro da câmara. Ele não controla inerentemente a atmosfera. Para processos que exigem um gás inerte (como argônio) ou um vácuo para evitar a oxidação, um forno tubular ou forno a vácuo mais especializado é necessário.

A Consideração da Velocidade

O método de aquecimento indireto que garante a uniformidade pode, às vezes, resultar em ciclos de aquecimento e resfriamento mais lentos em comparação com métodos de aquecimento direto. Para aplicações de alto rendimento, este pode ser um fator a ser considerado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do instrumento de aquecimento correto depende inteiramente do seu objetivo final. O forno mufla é uma ferramenta especializada projetada para pureza e uniformidade.

- Se o seu foco principal é teste de materiais (por exemplo, análise de cinzas ou umidade): O forno mufla é o padrão da indústria devido ao seu controle preciso de temperatura e prevenção de contaminação da amostra.

- Se o seu foco principal é o tratamento térmico de metais e ligas comuns: O calor uniforme e indireto de um forno mufla fornece resultados confiáveis e repetíveis para processos como recozimento e revenimento.

- Se o seu foco principal exige uma atmosfera controlada, não-ar: Um forno mufla padrão é insuficiente; sua aplicação exige um forno tubular, a vácuo ou retorta especializado.

Entender este princípio central de aquecimento isolado permite que você selecione a ferramenta certa para alcançar resultados puros e precisos em altas temperaturas.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Aquecimento indireto por radiação/convecção em câmara isolada |

| Vantagem Principal | O isolamento da amostra garante pureza e previne contaminação |

| Aplicações Chave | Incineração (Ashing), tratamento térmico, sinterização, revestimento de esmalte, controle de qualidade |

| Método de Aquecimento | Elétrico (Aquecimento por Joule/Resistência) |

| Controle de Temperatura | Controlador PID com feedback de termopar para precisão |

| Ideal Para | Processos que exigem calor uniforme e integridade da amostra no ar |

Precisa de calor puro e uniforme para seus processos de laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos mufla projetados para incineração de precisão, tratamento térmico e sinterização. Nossos fornos garantem a integridade da amostra e resultados consistentes para as aplicações mais exigentes do seu laboratório.

Contate nossos especialistas hoje para encontrar a solução de aquecimento perfeita para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para a Análise Precisa do Teor de Cinzas

- Qual é a alternativa a uma estufa de laboratório? Encontre a Ferramenta de Aquecimento Certa para o Seu Laboratório

- Quais são as vantagens e desvantagens do forno mufla? Alcance Pureza Absoluta e Controle em Seu Laboratório

- Qual é a temperatura máxima de um forno mufla? Um Guia de 1100°C a 1800°C

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação