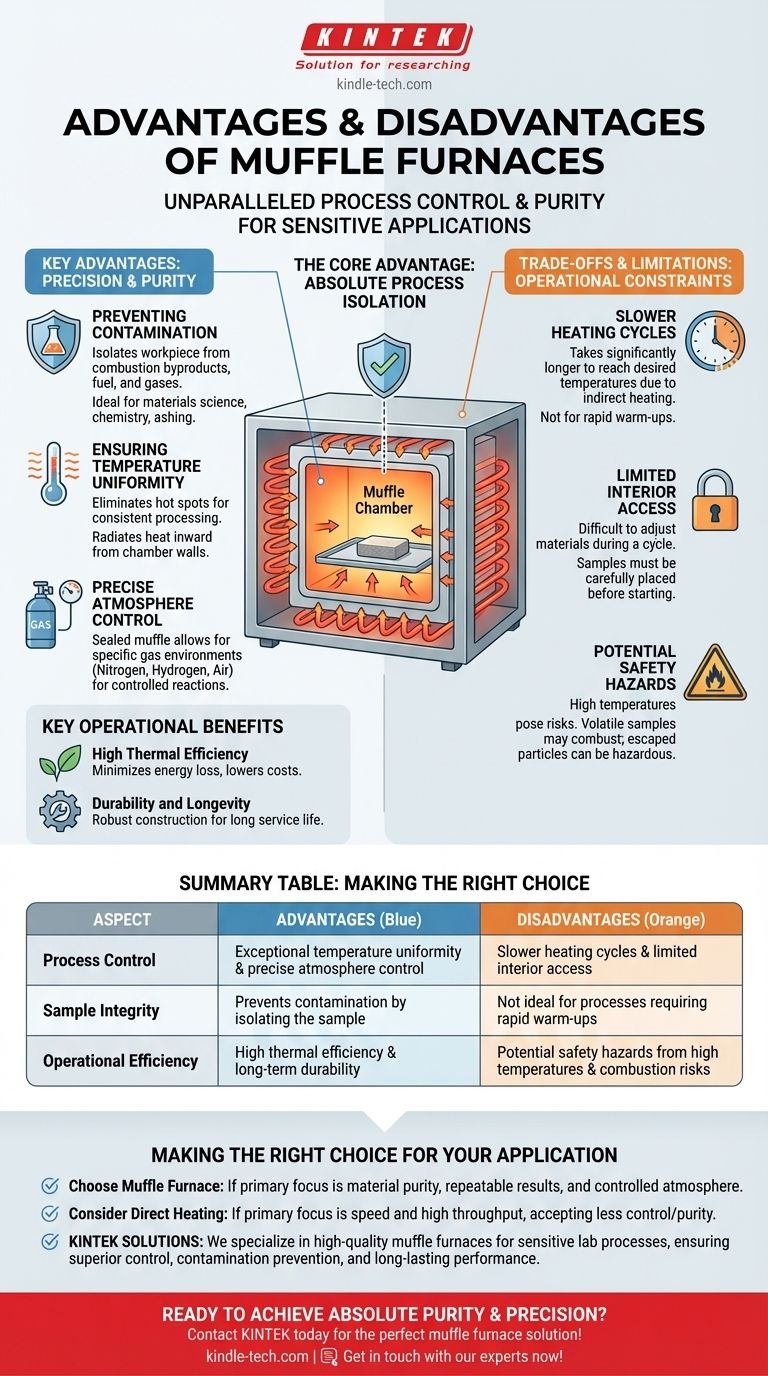

Um forno mufla oferece controle de processo e pureza incomparáveis ao isolar o material aquecido da própria fonte de aquecimento. Suas principais vantagens incluem uniformidade excepcional de temperatura e prevenção de contaminação da amostra, tornando-o ideal para aplicações sensíveis. No entanto, esses benefícios vêm com o custo de tempos de aquecimento mais lentos e acesso limitado ao interior durante a operação.

Um forno mufla não é simplesmente um forno de alta temperatura; é um ambiente controlado. Seu valor fundamental reside em trocar a velocidade bruta do aquecimento direto pela pureza absoluta e uniformidade térmica necessárias para processos científicos e industriais sensíveis.

A Vantagem Principal: Isolamento Absoluto do Processo

A característica definidora de um forno mufla é sua câmara interna, ou "mufla", que separa a carga de trabalho dos elementos de aquecimento. Este design é a fonte de seus benefícios mais significativos.

Prevenção de Contaminação

A mufla atua como uma barreira física, protegendo a peça de trabalho de subprodutos da combustão, combustível e outros gases da fonte de aquecimento. Este isolamento é crítico em aplicações como ciência dos materiais, química e calcinação, onde qualquer influência externa poderia contaminar a amostra e invalidar os resultados.

Garantia de Uniformidade de Temperatura

Ao aquecer as paredes da câmara, que então irradiam calor para dentro, o forno proporciona um ambiente térmico altamente uniforme e estável. Isso elimina os pontos quentes e as temperaturas irregulares frequentemente encontrados em fornos de aquecimento direto, garantindo que toda a amostra seja processada de forma consistente.

Controle Preciso da Atmosfera

A natureza selada da mufla permite um controle preciso sobre a atmosfera interna. A câmara pode ser preenchida com gases específicos como nitrogênio, hidrogênio ou ar para facilitar ou prevenir certas reações químicas durante o processo de aquecimento, uma característica crucial para a engenharia de materiais avançados.

Principais Benefícios Operacionais

Além de sua função principal de isolamento, o forno mufla moderno é projetado para eficiência e confiabilidade em ambientes exigentes.

Alta Eficiência Térmica

Os fornos mufla são projetados com isolamento de alta qualidade e materiais resistentes ao calor. Isso minimiza a perda de energia, retém o calor de forma eficaz e contribui para custos operacionais mais baixos a longo prazo.

Durabilidade e Longevidade

Sua construção robusta garante uma longa vida útil mesmo sob uso contínuo em alta temperatura. Essa confiabilidade os torna um investimento prático e econômico para laboratórios e ambientes industriais.

Compreendendo as Trocas e Limitações

Embora poderoso, o design de um forno mufla introduz várias restrições operacionais que devem ser consideradas.

Ciclos de Aquecimento Mais Lentos

Comparado aos métodos de chama aberta, os fornos mufla levam significativamente mais tempo para atingir a temperatura desejada. O processo de aquecimento indireto é inerentemente mais lento, tornando-os menos ideais para projetos que exigem aquecimentos rápidos ou alta produtividade.

Acesso Interior Limitado

O design fechado torna difícil acessar ou ajustar materiais uma vez que um ciclo de aquecimento tenha começado. Todas as amostras devem ser cuidadosamente colocadas antes de iniciar o processo, o que limita sua flexibilidade para experimentos dinâmicos.

Potenciais Riscos de Segurança

Altas temperaturas apresentam riscos inerentes. Preocupações específicas incluem o potencial de amostras voláteis combustionarem ao entrar em contato com o interior quente. Além disso, quaisquer partículas que escapem de uma mufla mal vedada podem representar um perigo para a área circundante e equipamentos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de aquecimento correto depende inteiramente das prioridades do seu processo.

- Se o seu foco principal é a pureza do material e resultados repetíveis: O isolamento e a uniformidade superior de temperatura de um forno mufla são essenciais.

- Se o seu foco principal é a velocidade e alta produtividade: Você pode precisar explorar métodos de aquecimento direto, aceitando o potencial para menos controle de temperatura e contaminação da amostra.

- Se o seu foco principal é o processamento em atmosfera controlada: Um forno mufla é uma das ferramentas mais eficazes e confiáveis para este requisito específico.

Em última análise, escolher um forno mufla é uma decisão estratégica para priorizar o controle e a precisão em detrimento da velocidade operacional.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Controle de Processo | Uniformidade excepcional de temperatura e controle preciso da atmosfera | Ciclos de aquecimento mais lentos e acesso interior limitado durante a operação |

| Integridade da Amostra | Previne a contaminação isolando a amostra | Não ideal para processos que exigem aquecimentos rápidos |

| Eficiência Operacional | Alta eficiência térmica e durabilidade a longo prazo | Potenciais riscos de segurança devido a altas temperaturas e riscos de combustão |

Pronto para alcançar pureza e precisão absolutas em seus processos de laboratório?

Na KINTEK, somos especializados em fornecer fornos mufla de alta qualidade e outros equipamentos de laboratório projetados para aplicações sensíveis em ciência dos materiais, química e calcinação. Nossas soluções garantem controle superior de temperatura, prevenção de contaminação e desempenho duradouro para atender às suas necessidades específicas de laboratório.

Entre em contato conosco hoje para encontrar o forno mufla perfeito para sua aplicação e aprimorar a eficiência e confiabilidade do seu laboratório. Fale com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A que temperatura o aço liquefaça? Compreendendo a Faixa de Fusão para Suas Aplicações

- O que é a verificação de temperatura de um forno mufla? Garanta um Processamento Térmico Preciso

- Qual é a relação entre a temperatura de sinterização e a temperatura de fusão? Principais diferenças para engenheiros de materiais

- Qual é o princípio do forno mufla? Alcance Aquecimento Puro, Preciso e de Alta Temperatura

- Qual é o efeito da temperatura na calcinação? Domine o Controle Preciso de Calor para Propriedades do Material