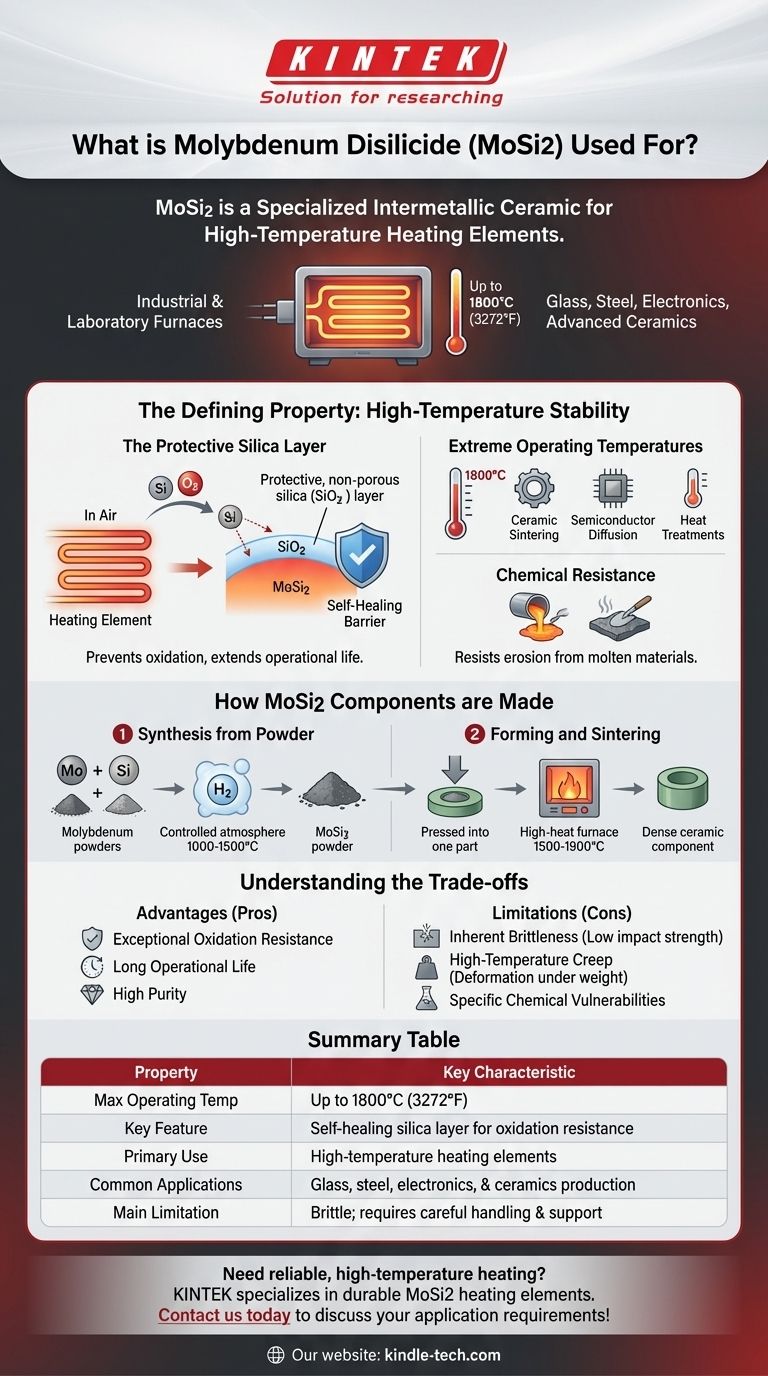

Em sua essência, o dissiliceto de molibdênio (MoSi2) é uma cerâmica intermetálica especializada usada principalmente para criar elementos de aquecimento de alta temperatura. Capazes de operar em temperaturas de até 1800°C (3272°F), esses elementos são componentes críticos em fornos elétricos para aplicações industriais e laboratoriais exigentes, incluindo a produção de vidro, aço, eletrônicos e cerâmicas avançadas.

A característica definidora do MoSi2 é sua excepcional resistência à oxidação em temperaturas extremas. Essa propriedade única decorre de uma camada protetora de sílica (SiO₂) de autocura que se forma em sua superfície quando aquecida, impedindo a degradação do material subjacente.

A Propriedade Definidora: Estabilidade em Alta Temperatura

A razão pela qual o dissiliceto de molibdênio é tão valioso em aplicações de calor intenso é seu comportamento único na presença de oxigênio. Isso permite que ele supere muitos outros materiais que simplesmente queimariam.

A Camada Protetora de Sílica

Quando o MoSi2 é aquecido ao ar, o silício em sua superfície reage com o oxigênio para formar uma camada fina e não porosa de dióxido de silício — essencialmente uma forma de vidro.

Este revestimento protetor atua como uma barreira, impedindo que o oxigênio atinja e oxide o dissiliceto de molibdênio por baixo. Isso confere ao material uma vida útil operacional incrivelmente longa, mesmo com uso contínuo a 1700°C.

Temperaturas Operacionais Extremas

Os elementos de aquecimento MoSi2 são projetados para os ambientes térmicos mais exigentes. Sua capacidade de funcionar de forma confiável até 1800°C os torna essenciais para processos como sinterização de cerâmica, fornos de difusão de semicondutores e tratamentos térmicos de materiais complexos.

Resistência Química

Além do calor, o MoSi2 resiste bem a ataques químicos. Ele resiste à erosão por muitos tipos de metal fundido e escória, uma característica crucial para aplicações na fabricação de aço e vidro.

Como os Componentes MoSi2 São Fabricados

Criar um produto MoSi2 funcional é um processo de várias etapas que começa com elementos brutos e termina com uma peça cerâmica densa e precisamente formada.

Síntese a Partir de Pó

O processo começa reagindo pó de molibdênio de alta pureza com pó de silício. Essa reação é realizada em uma atmosfera controlada e não oxidante (como hidrogênio) a temperaturas entre 1000°C e 1500°C.

Formação e Sinterização

O pó de MoSi2 resultante é então moldado na forma desejada, tipicamente para um elemento de aquecimento. Isso é feito por meio de métodos como prensagem a frio ou extrusão, usando frequentemente uma pequena quantidade de aglutinante para manter a forma.

Finalmente, esta peça "verde" é queimada em temperaturas extremamente altas (1500–1900°C) em um processo chamado sinterização. Isso funde as partículas de pó, criando um componente cerâmico duro e denso.

Entendendo as Compensações

Nenhum material é perfeito, e o MoSi2 não é exceção. Suas incríveis propriedades térmicas vêm com limitações físicas que devem ser compreendidas para uma implementação bem-sucedida.

Fragilidade Inerente

Como muitas cerâmicas avançadas, o dissiliceto de molibdênio é muito duro, mas também frágil, particularmente em temperaturas mais baixas. Tem baixa resistência ao impacto e não tolera choque mecânico ou quedas.

Fluência em Alta Temperatura

Embora resista à oxidação, o MoSi2 pode se deformar lentamente sob seu próprio peso quando mantido em temperaturas operacionais máximas por longos períodos. Esse fenômeno, conhecido como fluência (creep), deve ser considerado no projeto do forno para garantir que os elementos de aquecimento sejam devidamente suportados.

Vulnerabilidades Químicas Específicas

Embora resista a muitas substâncias, o MoSi2 é solúvel em misturas de ácido nítrico e fluorídrico. Também pode ser atacado por metais alcalinos fundidos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do dissiliceto de molibdênio é uma decisão baseada na necessidade de calor extremo e confiável em um ambiente oxidante.

- Se seu foco principal é estabilidade de temperatura extrema ao ar: Elementos de aquecimento MoSi2 são uma escolha líder para fornos elétricos operando entre 1300°C e 1800°C.

- Se seu foco principal é pureza do processo e longevidade: A camada de óxido estável e de autocura garante que o material não se degrade e contamine o ambiente do forno ao longo de milhares de horas.

- Se sua aplicação envolve estresse mecânico ou impacto: Você deve considerar a fragilidade inerente do material em seu projeto, garantindo que os elementos sejam devidamente suportados e manuseados com cuidado.

Em última análise, o dissiliceto de molibdênio se destaca onde o calor confiável e duradouro em uma atmosfera oxidante é o desafio crítico de engenharia.

Tabela de Resumo:

| Propriedade | Característica Principal |

|---|---|

| Temp. Máx. de Operação | Até 1800°C (3272°F) |

| Característica Principal | Camada de sílica de autocura para resistência à oxidação |

| Uso Principal | Elementos de aquecimento de alta temperatura |

| Aplicações Comuns | Produção de vidro, aço, eletrônicos e cerâmicas |

| Limitação Principal | Frágil; requer manuseio e suporte cuidadosos |

Precisa de aquecimento confiável e de alta temperatura para seu laboratório ou processo industrial? A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo elementos de aquecimento MoSi2 duráveis projetados para desempenho de longa duração em ambientes exigentes. Nossos especialistas podem ajudá-lo a selecionar os componentes certos para aumentar a eficiência e a pureza do seu forno. Entre em contato conosco hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a faixa de temperatura dos elementos de aquecimento de disilicieto de molibdênio? Escolha o Grau Certo para Suas Necessidades de Alta Temperatura

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- Qual função os elementos de aquecimento de dissílício de molibdênio desempenham em um sistema de forno experimental de combustão de carvão pulverizado aquecido eletricamente?

- O dissulfeto de molibdênio é um elemento de aquecimento? Descubra o melhor material para aplicações de alta temperatura.