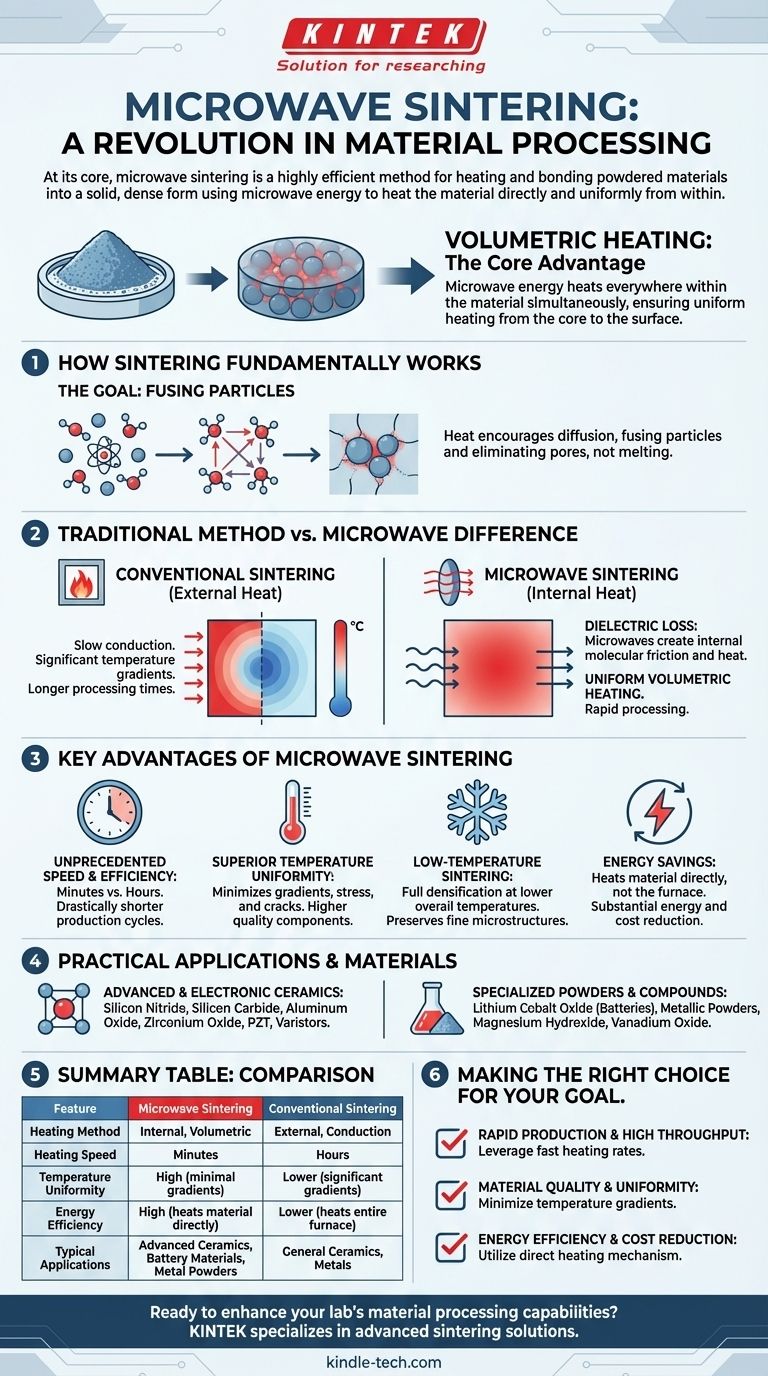

Em sua essência, a sinterização por micro-ondas é um método altamente eficiente para aquecer e ligar materiais em pó em uma forma sólida e densa. Ao contrário dos fornos convencionais que aquecem de fora para dentro, este processo usa energia de micro-ondas para aquecer o material direta e uniformemente a partir do interior. Este "aquecimento volumétrico" leva a tempos de processamento significativamente mais rápidos, menor consumo de energia e pode produzir materiais com propriedades superiores.

A sinterização por micro-ondas revoluciona o processamento tradicional de materiais ao usar ondas eletromagnéticas para aquecer os materiais internamente. Essa abordagem resulta em uma densificação significativamente mais rápida, mais uniforme e energeticamente eficiente em comparação com o aquecimento externo lento de fornos convencionais.

Como a Sinterização Funciona Fundamentalmente

O Objetivo: Fundir Partículas

Sinterização é o processo de pegar um pó compactado e transformá-lo em um objeto sólido e denso usando calor. O objetivo não é derreter o material completamente.

Em vez disso, o calor incentiva os átomos a se moverem, ou difundirem, através das fronteiras das partículas individuais. Essa difusão funde as partículas, eliminando os poros entre elas e criando uma única peça sólida.

O Método Tradicional: Calor Externo

A sinterização convencional ocorre em um forno de alta temperatura. O forno aquece primeiro a parte externa do material, e esse calor conduz lentamente seu caminho para o centro.

Este processo é frequentemente lento e pode criar gradientes de temperatura significativos, onde a parte externa do objeto é muito mais quente do que o interior.

A Diferença das Micro-ondas: Aquecimento de Dentro para Fora

O Princípio da Perda Dielétrica

A sinterização por micro-ondas funciona com um princípio diferente. Ela usa a interação entre um campo eletromagnético (as micro-ondas) e o próprio material para gerar calor.

Este processo, conhecido como perda dielétrica, faz com que as moléculas dentro do material vibrem rapidamente, criando atrito e gerando calor instantaneamente e internamente.

A Vantagem do Aquecimento Volumétrico

Como o calor é gerado em todo o material simultaneamente, ele é conhecido como aquecimento volumétrico. Esta é a vantagem fundamental do método de micro-ondas.

Ele elimina o processo lento de condução térmica e garante que todo o objeto aqueça quase na mesma taxa, do núcleo à superfície.

Principais Vantagens da Sinterização por Micro-ondas

Velocidade e Eficiência Sem Precedentes

O benefício mais significativo é a velocidade. Ao aquecer o material diretamente, a sinterização por micro-ondas pode atingir as temperaturas alvo em minutos, em vez das horas exigidas por fornos convencionais. Isso encurta drasticamente todo o ciclo de produção.

Uniformidade de Temperatura Superior

O aquecimento volumétrico minimiza os gradientes de temperatura internos que podem causar estresse, rachaduras ou densidade inconsistente no produto final. Essa uniformidade leva a componentes de maior qualidade e mais confiáveis.

A Capacidade de Sinterização em Baixa Temperatura

Como a energia é entregue de forma tão eficiente, muitas vezes é possível atingir a densificação total em uma temperatura geral mais baixa do que em um forno convencional. Isso pode ajudar a preservar microestruturas de grãos finos no material, o que é fundamental para certas aplicações de alto desempenho.

Economia de Energia

Aquecer apenas o material e não o volume maciço de uma câmara de forno é inerentemente mais eficiente em termos energéticos. Essa transferência direta de energia resulta em economias substanciais de energia e custos, especialmente na produção em escala industrial.

Aplicações Práticas e Materiais

Cerâmicas Avançadas e Eletrônicas

A sinterização por micro-ondas é excepcionalmente adequada para processar uma ampla gama de cerâmicas avançadas onde alta pureza e propriedades precisas são necessárias.

Materiais comuns incluem nitreto de silício, carbeto de silício, óxido de alumínio e óxido de zircônio. Também é usada para dispositivos eletrônicos como cerâmicas piezoelétricas PZT e varistores.

Pós e Compostos Especializados

A tecnologia não se limita a cerâmicas. Também é eficaz para sinterizar materiais especializados como óxido de cobalto e lítio (para baterias), vários pós metálicos e outros compostos como hidróxido de magnésio e óxido de vanádio.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar esta tecnologia, considere qual problema você está tentando resolver.

- Se o seu foco principal é produção rápida e alto rendimento: As altas taxas de aquecimento da sinterização por micro-ondas oferecem uma vantagem significativa sobre os tempos de ciclo lentos dos fornos convencionais.

- Se o seu foco principal é qualidade e uniformidade do material: O aquecimento interno e volumétrico minimiza os gradientes de temperatura, levando a produtos finais mais consistentes e confiáveis.

- Se o seu foco principal é eficiência energética e redução de custos: O mecanismo de aquecimento direto deste método corta drasticamente o desperdício de energia e o tempo total de processamento.

Compreender este princípio de aquecimento interno é a chave para alavancar a tecnologia de micro-ondas para a fabricação avançada de materiais.

Tabela de Resumo:

| Característica | Sinterização por Micro-ondas | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Interno, Volumétrico | Externo, Condução |

| Velocidade de Aquecimento | Minutos | Horas |

| Uniformidade de Temperatura | Alta (gradientes mínimos) | Menor (gradientes significativos) |

| Eficiência Energética | Alta (aquece o material diretamente) | Menor (aquece o forno inteiro) |

| Aplicações Típicas | Cerâmicas Avançadas, Materiais de Bateria, Pós Metálicos | Cerâmicas Gerais, Metais |

Pronto para aprimorar as capacidades de processamento de materiais do seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização. Nossa experiência pode ajudá-lo a alcançar tempos de ciclo mais rápidos, qualidade de produto superior e economias significativas de energia. Entre em contato com nossos especialistas hoje mesmo para discutir como a sinterização por micro-ondas pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Por que os fornos de sinterização a vácuo de alta precisão são preferidos em relação aos métodos tradicionais para cerâmicas dentárias biofuncionais?

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Qual é a vantagem de queimar porcelana a vácuo? Obtenha Restaurações Dentárias Mais Densas, Fortes e Estéticas