Sim, a porcelana de alta fusão pode ser reparada com sucesso sem distorção, mas requer uma abordagem disciplinada e uma compreensão fundamental da ciência cerâmica. A chave não é queimar novamente a porcelana original em sua temperatura de maturação, mas usar um material especializado de baixa fusão para a adição. Isso permite que o novo material se funda e vitrifique sem fazer com que a cerâmica estável e fundamental ceda ou deforme.

O princípio central de qualquer reparo bem-sucedido de porcelana é que cada queima subsequente deve ser realizada a uma temperatura mais baixa do que a anterior. Tentar reparar a porcelana queimando-a em sua alta temperatura original levará inevitavelmente à distorção, arruinando a forma e o ajuste da restauração.

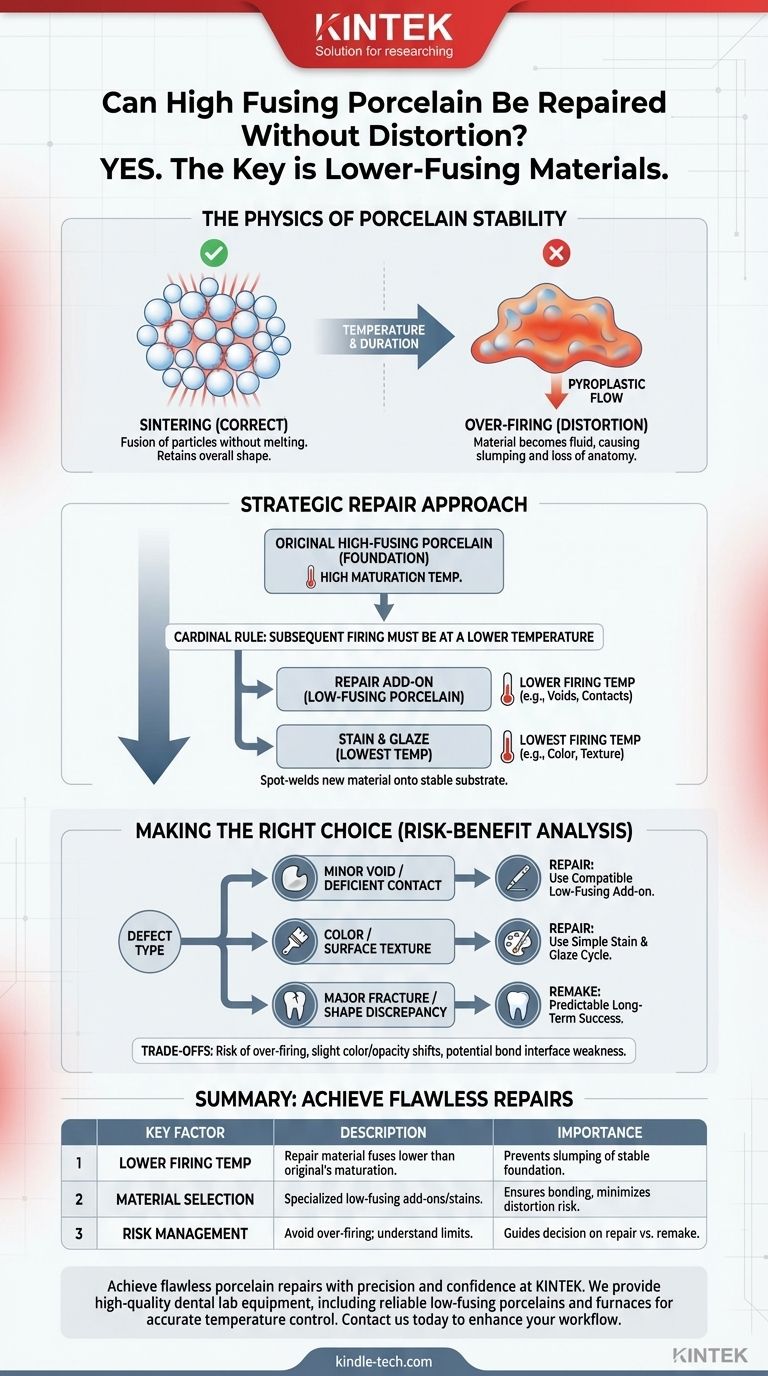

A Física da Estabilidade da Porcelana

Para entender como reparar a porcelana, você deve primeiro entender como ela é feita. O processo não é de simples fusão e solidificação como o gelo, mas um processo térmico mais complexo.

O Processo de Sinterização

A porcelana dentária não é derretida em um líquido. Em vez disso, ela passa por um processo chamado sinterização, onde partículas cerâmicas individuais são aquecidas até que suas superfícies comecem a se fundir.

Isso densifica o material e reduz a porosidade, criando uma massa forte e sólida, mantendo em grande parte sua forma geral.

O Papel da Temperatura

A temperatura e a duração da queima são as variáveis mais críticas. O objetivo é atingir o ponto ideal de vitrificação (a conversão em uma substância semelhante ao vidro) onde a porcelana atinge a densidade e a resistência máximas.

Se essa temperatura for excedida, ou o tempo de manutenção for muito longo, a porcelana começará a fluir como um líquido espesso. Esta é a fonte de distorção, também conhecida como afundamento ou fluxo piroplástico, que causa a perda de anatomia, margens arredondadas e um ajuste deficiente.

Porcelana de Alta Fusão vs. Baixa Fusão

A porcelana de alta fusão, usada para o corpo principal ou núcleo de uma restauração, é projetada para ser altamente estável e suportar múltiplas queimas subsequentes. Sua composição lhe confere uma alta temperatura de sinterização.

As porcelanas de baixa fusão "de adição" ou "de correção" são especificamente projetadas com uma composição química diferente (mais modificadores de vidro ou "fluxos"). Isso permite que elas sinterizem e vitrifiquem a uma temperatura significativamente mais baixa, tornando-as ideais para reparos.

A Abordagem Estratégica para o Reparo

Um reparo bem-sucedido é um procedimento calculado que respeita as propriedades térmicas da cerâmica original.

A Regra Cardinal: Um Ciclo de Queima Mais Baixo

A porcelana de reparo deve ter uma temperatura de maturação que seja inferior à temperatura usada para a queima final do glaze da restauração original.

Isso garante que o calor seja apenas o suficiente para fundir o novo material sem reativar o fluxo piroplástico da porcelana fundamental. Você está essencialmente "soldando por pontos" o novo material em um substrato estável.

Selecionando o Material de Reparo Correto

Sua escolha de material é ditada pela natureza do reparo. Para pequenos vazios ou ajustes de contato, uma porcelana de adição de baixa fusão específica que seja compatível com seu sistema cerâmico original é a escolha correta.

Para pequenas texturas de superfície ou ajustes de cor, uma aplicação de mancha e glaze de queima ainda mais baixa é suficiente. Isso envolve as temperaturas mais baixas e apresenta o menor risco de distorção.

Compreendendo as Vantagens e Riscos

Embora o reparo seja frequentemente possível, não é isento de potenciais comprometimentos. Estar ciente deles é crucial para gerenciar as expectativas.

O Risco de Superaquecimento

O risco principal é o superaquecimento acidental do reparo. Isso pode acontecer se o programa de queima errado for selecionado ou se o termopar do forno for impreciso. O resultado será a distorção da restauração original, que é frequentemente irreversível.

Desafios na Cor e Opacidade

Queimas repetidas, mesmo em temperaturas mais baixas, podem alterar sutilmente as propriedades ópticas da porcelana subjacente. Isso pode, às vezes, tornar desafiador alcançar uma correspondência de cor perfeita com o material de reparo. A área reparada pode parecer ligeiramente mais opaca ou ter um valor diferente.

Potencial para uma Ligação Mais Fraca

Embora a ligação química entre uma porcelana de reparo moderna e a cerâmica original seja muito forte, a interface representa uma zona de transição. Em áreas de estresse funcional muito alto, essa interface poderia teoricamente ser um ponto de fraqueza em comparação com uma restauração monolítica e não reparada.

Fazendo a Escolha Certa para Sua Restauração

Sua decisão de reparar ou refazer deve ser baseada em uma análise de risco-benefício para o defeito específico.

- Se seu foco principal é corrigir um pequeno vazio ou contato deficiente: Use uma porcelana de adição de baixa fusão compatível com um programa de queima dedicado de baixa temperatura.

- Se seu foco principal é ajustar a cor ou a textura da superfície: Um ciclo simples de mancha e glaze de baixa temperatura é o método mais seguro e eficaz.

- Se você está enfrentando uma fratura estrutural importante ou uma discrepância significativa de forma: Refazer a restauração é quase sempre o caminho mais previsível para garantir força, estética e sucesso clínico a longo prazo.

Ao respeitar a hierarquia térmica das cerâmicas dentárias, você pode realizar reparos precisos que economizam tempo e recursos sem comprometer a integridade do trabalho original.

Tabela Resumo:

| Fator Chave | Descrição | Importância |

|---|---|---|

| Temperatura de Queima Mais Baixa | O material de reparo deve fundir a uma temperatura inferior ao ponto de maturação da porcelana original. | Previne o afundamento e a deformação da base estável. |

| Seleção de Material | Use porcelanas de adição de baixa fusão especializadas ou manchas/glazes compatíveis com o sistema original. | Garante a ligação adequada e minimiza o risco de distorção. |

| Processo de Sinterização | Entenda que a porcelana se funde por sinterização, não por fusão, o que mantém a integridade da forma quando feito corretamente. | Base para aplicar protocolos térmicos corretos. |

| Gerenciamento de Riscos | O superaquecimento pode causar distorção irreversível; queimas repetidas podem afetar a cor/opacidade. | Orienta a tomada de decisão sobre quando reparar vs. refazer. |

Obtenha reparos de porcelana impecáveis com precisão e confiança. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório dentário de alta qualidade, incluindo porcelanas de baixa fusão confiáveis e fornos projetados para controle preciso de temperatura. Quer você esteja lidando com pequenos ajustes ou adições complexas, nossos produtos o ajudam a manter a integridade da restauração sem distorção. Entre em contato conosco hoje para aprimorar seu fluxo de trabalho cerâmico e garantir resultados previsíveis e de alta qualidade para suas restaurações dentárias. Entre em contato através do nosso formulário de contato para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura de sinterização para zircônia? Desbloqueie Força e Estética Máximas

- Qual é a temperatura da cerâmica dentária? Dominando o Processo de Queima para Restaurações Perfeitas

- O que é um forno odontológico? A Ferramenta Essencial para Restaurações Dentárias de Alta Qualidade

- Qual a resistência da cerâmica dentária? Descubra Materiais Mais Fortes que o Esmalte Dental Natural

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Qual é a principal desvantagem da zircônia? Equilibrando Força, Estética e Desgaste Dentário

- De que é feita a cerâmica dentária? Descubra a ciência por trás de dentes fortes e bonitos

- Quais são as vantagens das pontes de zircônia? Uma solução durável e livre de metal para um sorriso natural