Em sua essência, a sinterização é um processo de fabricação que transforma um pó em uma massa sólida e densa usando calor e pressão. Crucialmente, isso é alcançado sem nunca derreter o material até o ponto de liquefação. Em vez de se tornar um líquido, as partículas individuais se fundem em um nível atômico, criando uma peça forte e unificada.

O objetivo fundamental da sinterização não é derreter um material, mas dar aos seus átomos energia e proximidade suficientes para se difundirem através das fronteiras das partículas, soldando-as efetivamente em um estado sólido. Isso possibilita a formação de peças a partir de materiais com pontos de fusão excepcionalmente altos.

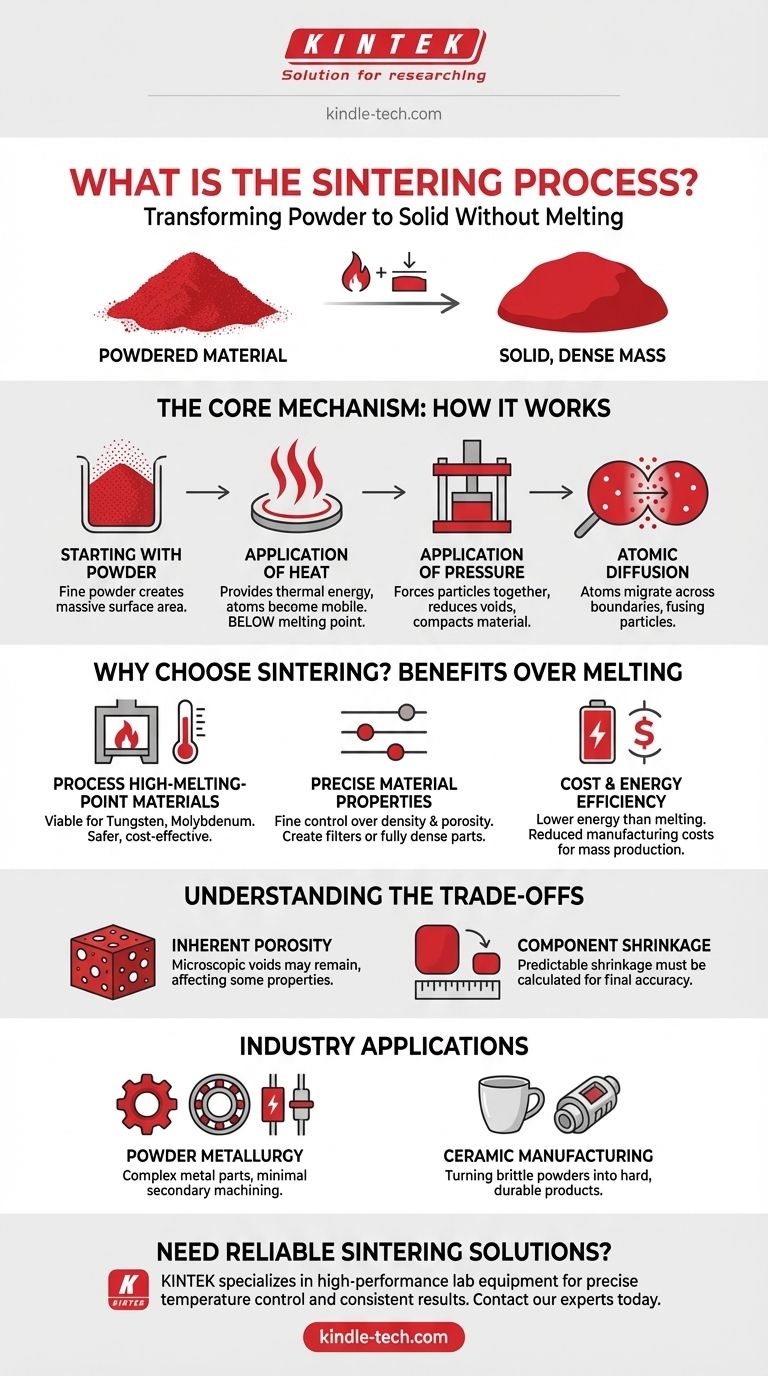

O Mecanismo Central: Como Funciona a Sinterização

Para entender por que a sinterização é tão eficaz, devemos observar o processo em um nível microscópico. É uma orquestração precisa de ciência dos materiais, calor e pressão.

Começando com um Pó

O processo começa com a matéria-prima na forma de pó. Pode ser metal, cerâmica, plástico ou outros materiais. As partículas finas criam uma enorme quantidade de área de superfície, o que é fundamental para as próximas etapas.

O Papel do Calor

O calor é aplicado à massa pulverizada, mas sempre mantido abaixo do ponto de fusão do material. Este calor não é para derreter; é para fornecer energia térmica. Essa energia faz com que os átomos dentro das partículas vibrem e se tornem mais móveis.

O Papel da Pressão

Simultaneamente, a pressão é frequentemente aplicada para compactar o pó. Isso serve a dois propósitos: força as partículas a um contato próximo e começa a reduzir os espaços porosos, ou vazios, entre elas.

Difusão Atômica nas Fronteiras

Este é o princípio central da sinterização. Com os átomos energizados pelo calor e as partículas firmemente pressionadas, os átomos começam a migrar através das fronteiras das partículas adjacentes. Essa difusão atômica cria fortes ligações metálicas ou covalentes, fundindo efetivamente as partículas em uma única peça sólida.

Por Que Escolher a Sinterização em Vez da Fusão?

A sinterização não é apenas uma alternativa à fundição (derreter e verter); para muitas aplicações, é a opção superior ou a única viável.

Processamento de Materiais de Alto Ponto de Fusão

Muitos materiais avançados, como tungstênio e molibdênio, têm pontos de fusão tão altos que derretê-los e fundi-los é impraticável, inseguro e extremamente caro. A sinterização nos permite formar esses materiais em formas sólidas e utilizáveis em temperaturas significativamente mais baixas.

Obtenção de Propriedades de Material Precisas

A sinterização oferece aos engenheiros controle fino sobre a densidade e a porosidade do produto final. Ao ajustar a temperatura, a pressão e o tempo, você pode criar peças intencionalmente porosas (como para filtros) ou quase totalmente densas para máxima resistência. Esse nível de controle é difícil de alcançar com a fundição.

Eficiência de Custo e Energia

Aquecer um material a uma temperatura ligeiramente abaixo do seu ponto de fusão requer muito menos energia do que derretê-lo completamente. Para a produção em massa de componentes, essa redução no consumo de energia se traduz diretamente em custos de fabricação mais baixos.

Entendendo as Compensações

Como qualquer processo de engenharia, a sinterização tem limitações específicas que são importantes de entender.

Porosidade Inerente

Como o material nunca atinge um estado líquido, vazios microscópicos ou poros podem permanecer no produto final. Embora isso possa ser controlado, uma peça sinterizada pode não atingir a densidade absoluta de 100% de uma peça perfeitamente fundida, o que pode afetar certas propriedades mecânicas.

Encolhimento do Componente

À medida que as partículas se fundem e as lacunas entre elas se fecham, todo o componente encolhe. Esse encolhimento é previsível, mas deve ser calculado e contabilizado com precisão durante a fase inicial de projeto e fabricação do molde para garantir a precisão dimensional final.

Aplicação na Indústria

A versatilidade e a eficiência da sinterização a tornaram um processo fundamental em muitas indústrias.

Metalurgia do Pó

Esta é uma das aplicações mais comuns. A sinterização é usada para produzir uma vasta gama de peças metálicas complexas, incluindo engrenagens, mancais, catracas, rotores e contatos elétricos, muitas vezes sem a necessidade de usinagem secundária.

Fabricação de Cerâmicas

Da cerâmica tradicional às cerâmicas técnicas avançadas, a sinterização é o processo fundamental usado para transformar pós cerâmicos quebradiços em produtos acabados duros e duráveis.

Como Aplicar Isso ao Seu Objetivo

A escolha de um processo de fabricação depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é trabalhar com metais de altíssimo ponto de fusão, como o tungstênio: A sinterização é frequentemente o único método prático e econômico para criar componentes sólidos.

- Se seu foco principal é a produção em massa econômica de peças metálicas complexas: A sinterização, por meio da metalurgia do pó, oferece um caminho altamente eficiente para itens como engrenagens e mancais que minimiza o desperdício e as operações secundárias.

- Se seu foco principal é controlar a densidade e a porosidade final de uma peça cerâmica: A sinterização fornece o controle de processo necessário que a fusão e a fundição tradicionais não podem oferecer.

Ao entender seus princípios, você pode alavancar a sinterização para criar componentes fortes e precisos a partir de materiais que, de outra forma, seriam difíceis ou impossíveis de formar.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Fundir partículas de pó em uma massa sólida por difusão atômica, sem derreter. |

| Vantagem Principal | Permite a conformação de materiais de alto ponto de fusão (ex: tungstênio, cerâmicas). |

| Limitação Principal | Peças finais podem ter porosidade inerente e exigem cálculos precisos de encolhimento. |

| Aplicações Comuns | Metalurgia do pó (engrenagens, mancais), fabricação de cerâmicas, filtros. |

Precisa adquirir equipamentos ou consumíveis de sinterização confiáveis para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho para metalurgia do pó e sinterização de cerâmicas. Quer você esteja desenvolvendo novos materiais ou aumentando a produção, nossas soluções garantem controle preciso de temperatura e resultados consistentes.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seu processo de sinterização e ajudá-lo a alcançar propriedades de material superiores.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a importância da uniformidade de temperatura em fornos de envelhecimento de precisão? Otimize o Tratamento Térmico de Alumínio T7

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para a Análise Precisa do Teor de Cinzas

- Qual é a função de um forno de caixa de alta temperatura na síntese de BZY20? Otimizar a pureza da fase perovskita

- Por que um forno mufla de alta temperatura é essencial para catalisadores de óxido metálico? Otimizar Atividade e Estabilidade

- Qual é a tolerância de um forno mufla? Um Guia para Precisão e Uniformidade de Temperatura

- Qual o papel de um forno de alta temperatura no pré-tratamento de partículas de SiC? Otimize a sua fabricação de compósitos.

- Qual é o papel principal de um forno mufla na síntese de sal fundido? Alcançar a Pureza Máxima do Eletrólito

- Como os fornos de resistência de caixa de alta temperatura regulam a microestrutura dos aços T91 e HT9? Controle Térmico Preciso