Em resumo, a Deposição Química de Vapor (CVD) é um processo de fabrico que cria um filme fino sólido de alto desempenho numa superfície a partir de uma reação química na fase gasosa. Dentro de uma câmara de vácuo, um ou mais gases precursores voláteis são introduzidos, que depois reagem ou se decompõem num substrato aquecido para formar a camada de material desejada, camada por camada. Este método é distinto de simplesmente revestir uma superfície; ele cresce um novo material diretamente no substrato.

A ideia central por trás da CVD não é apenas depositar um material, mas sintetizá-lo diretamente numa superfície. Ao controlar a reação química dos gases a nível molecular, a CVD constrói filmes finos excecionalmente puros, densos e uniformes que são impossíveis de criar com muitos outros métodos.

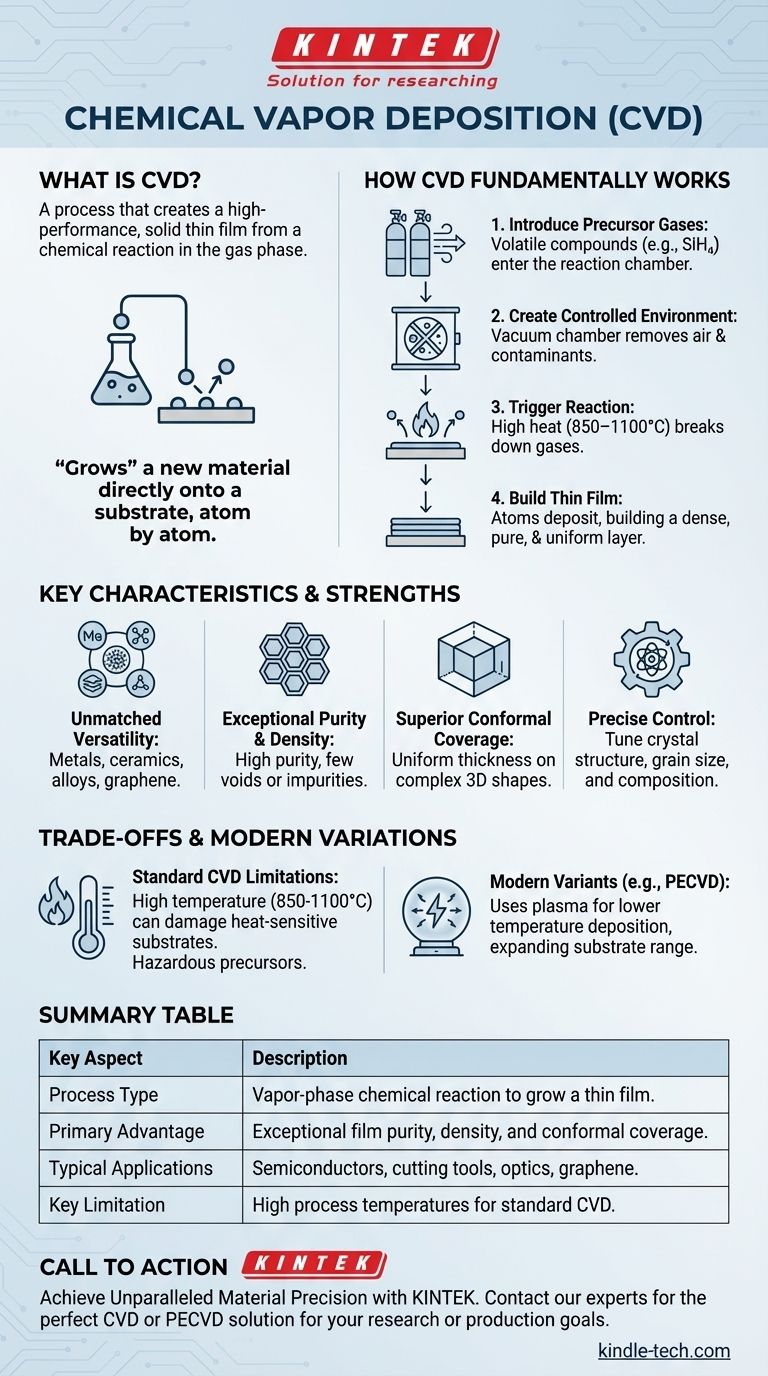

Como a CVD Funciona Fundamentalmente

Para entender verdadeiramente a CVD, é melhor pensar nela como um processo de construção preciso, átomo por átomo, ocorrendo num ambiente controlado. O processo pode ser dividido em algumas etapas chave.

Etapa 1: Introdução dos Gases Precursores

O processo começa com gases precursores, que são compostos voláteis contendo os átomos necessários para o filme final. Por exemplo, para criar um filme de silício, um gás como o silano (SiH₄) pode ser usado. Estes gases são medidos com precisão e introduzidos numa câmara de reação.

Etapa 2: Criação de um Ambiente Controlado

O substrato (a peça a ser revestida) é colocado dentro de uma câmara de vácuo. O vácuo não é usado para "puxar" os gases, mas sim para remover o ar e outros contaminantes que poderiam interferir com a reação química e comprometer a pureza do filme final.

Etapa 3: Desencadeamento da Reação Química

O substrato é aquecido a uma temperatura de reação específica, muitas vezes muito alta (tipicamente 850–1100°C). Esta energia térmica decompõe os gases precursores na superfície ou perto da superfície quente do substrato, libertando os átomos desejados. Estes átomos então ligam-se à superfície.

Etapa 4: Construção do Filme Fino

À medida que a reação continua, os átomos depositam-se continuamente no substrato, construindo um filme fino, uma camada atómica de cada vez. Isso resulta num revestimento excecionalmente denso, puro e uniforme que cresce sobre toda a superfície exposta do componente.

Características e Pontos Fortes Principais

Engenheiros e cientistas escolhem a CVD quando as propriedades do filme final são primordiais. A sua abordagem única oferece várias vantagens distintas.

Versatilidade de Materiais Inigualável

A CVD não se limita a um tipo de material. O processo pode ser adaptado para depositar uma vasta gama de materiais, incluindo metais, cerâmicas (como nitreto de silício), ligas multicomponentes e materiais avançados como o grafeno.

Pureza e Densidade Excecionais

Como o filme é construído a partir de uma fonte de gás de alta pureza num ambiente de vácuo limpo, a camada resultante tem uma pureza e densidade extremamente altas. Está em grande parte livre de vazios ou impurezas que podem afetar outros métodos de revestimento.

Cobertura Conformada Superior

Como o precursor é um gás, ele flui em torno e para dentro de geometrias complexas. Isso confere à CVD uma excelente cobertura conformada, o que significa que pode depositar um filme de espessura uniforme em formas intrincadas e tridimensionais – uma vantagem significativa sobre processos de linha de visão como a Deposição Física de Vapor (PVD).

Controlo Preciso sobre as Propriedades do Filme

Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e taxas de fluxo de gás, os operadores podem controlar precisamente as propriedades finais do filme. Isso inclui a sua estrutura cristalina, tamanho de grão e composição química, tornando-o um método líder para eletrónica de alto desempenho onde as características do material são críticas.

Compreendendo as Desvantagens e Limitações

Nenhum processo é perfeito, e os pontos fortes da CVD vêm com importantes desvantagens que devem ser consideradas para qualquer aplicação.

A Exigência de Alta Temperatura

A limitação mais significativa da CVD padrão é a alta temperatura de reação. Muitos materiais de substrato potenciais, como plásticos ou certos metais, não conseguem suportar o calor e seriam danificados ou destruídos durante o processo.

Variações Modernas Mitigam o Calor

Para resolver esta limitação, foram desenvolvidas variantes modernas. A CVD Aprimorada por Plasma (PECVD), por exemplo, usa um campo elétrico para criar um plasma, que fornece a energia para decompor os gases precursores a temperaturas muito mais baixas, expandindo a gama de substratos utilizáveis.

Materiais Precursores Perigosos

Os gases usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige sistemas de manuseamento sofisticados e protocolos de segurança rigorosos, o que pode aumentar a complexidade e o custo da operação.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de deposição certa depende inteiramente dos requisitos específicos do seu projeto para a qualidade do filme, material do substrato e geometria do componente.

- Se o seu foco principal é a máxima qualidade e pureza do filme: A CVD é frequentemente a escolha superior para aplicações exigentes em semicondutores, ótica e eletrónica avançada.

- Se o seu foco principal é revestir formas 3D complexas de forma uniforme: A natureza de fase gasosa da CVD proporciona uma cobertura conformada que os processos de linha de visão não conseguem igualar.

- Se estiver a trabalhar com substratos sensíveis ao calor: A CVD padrão é provavelmente inadequada, e deve investigar variantes de baixa temperatura como a PECVD ou processos alternativos.

Ao compreender os seus princípios centrais e desvantagens, pode aproveitar a CVD para projetar materiais com precisão inigualável a nível atómico.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Tipo de Processo | Reação química em fase de vapor para crescer um filme fino. |

| Vantagem Principal | Pureza, densidade e cobertura conformada excecionais do filme em formas complexas. |

| Aplicações Típicas | Semicondutores, ferramentas de corte, ótica e produção de grafeno. |

| Limitação Chave | Altas temperaturas de processo podem danificar substratos sensíveis ao calor. |

Precisa de um filme fino de alto desempenho para a sua aplicação?

Os princípios da CVD são fundamentais para a criação dos materiais avançados que impulsionam a tecnologia moderna. Se o seu projeto exige pureza excecional do filme, cobertura uniforme em peças 3D complexas ou controlo preciso sobre as propriedades do material, o equipamento certo é crítico.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. A nossa experiência pode ajudá-lo a selecionar o sistema de deposição ideal, seja um forno CVD padrão para aplicações de alta temperatura ou um sistema de CVD Aprimorada por Plasma (PECVD) para materiais sensíveis ao calor.

Vamos discutir como podemos ajudá-lo a alcançar uma precisão de material inigualável. Contacte os nossos especialistas hoje para encontrar a solução perfeita para os seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição