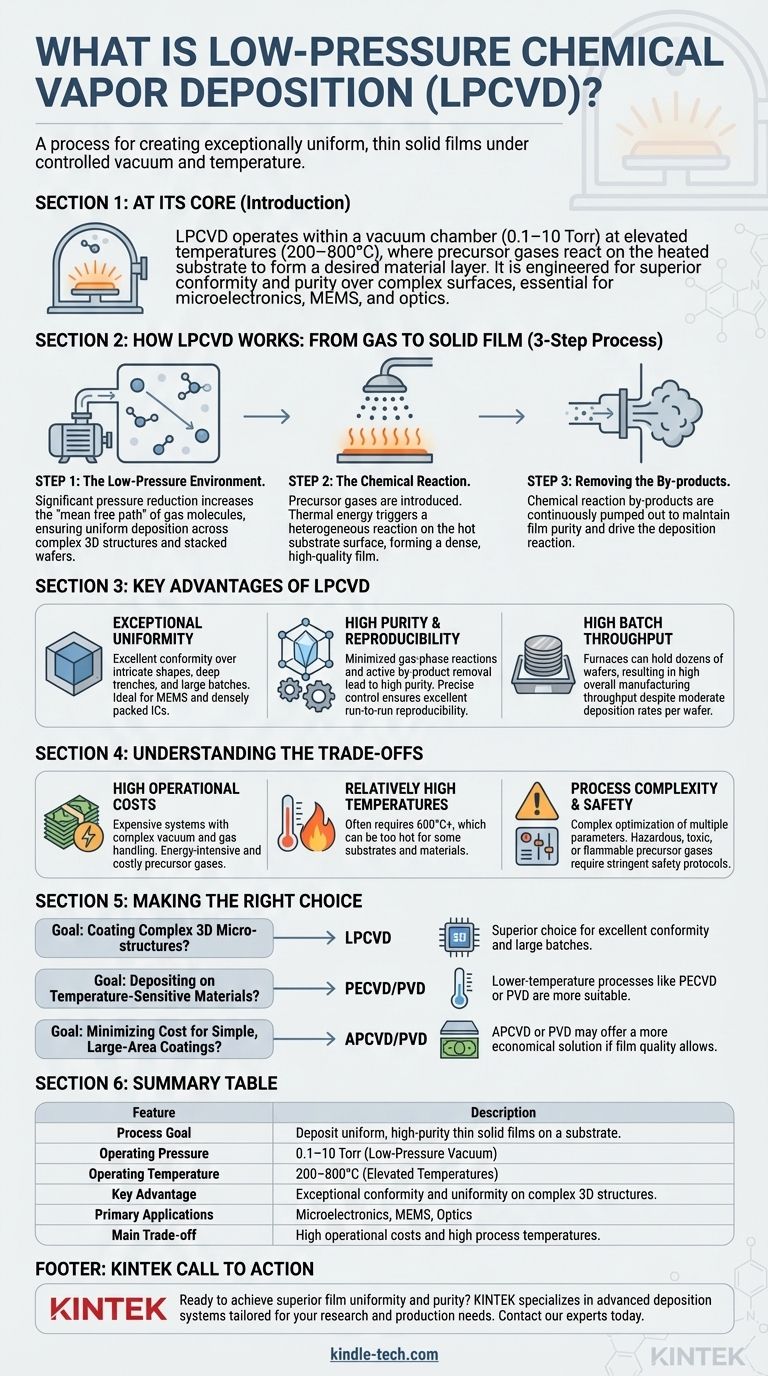

Em sua essência, a Deposição Química de Vapor a Baixa Pressão (LPCVD) é um processo usado para criar filmes sólidos finos e excepcionalmente uniformes em um substrato. Ele opera dentro de uma câmara de vácuo em baixas pressões (tipicamente 0,1–10 Torr) e temperaturas elevadas (200–800°C), onde gases precursores químicos reagem na superfície aquecida do substrato para formar a camada de material desejada.

LPCVD não é simplesmente sobre depositar um filme; é uma técnica especializada projetada para alcançar conformidade e pureza superiores em superfícies complexas. O ambiente de baixa pressão é o fator crítico que permite os revestimentos de alta qualidade essenciais para a microeletrônica moderna, MEMS e óptica.

Como o LPCVD Funciona: Do Gás ao Filme Sólido

Para entender o LPCVD, é melhor dividi-lo em suas etapas fundamentais. O processo é uma reação química cuidadosamente controlada que ocorre dentro de um vácuo.

O Ambiente de Baixa Pressão

A característica definidora do LPCVD é o vácuo. Ao reduzir significativamente a pressão na câmara, as moléculas de gás podem viajar muito mais longe antes de colidirem umas com as outras.

Este "caminho livre médio" aumentado garante que os gases precursores se depositem uniformemente em todas as superfícies do substrato, incluindo topografias 3D complexas e wafers empilhados verticalmente.

A Reação Química

Gases precursores, que contêm os átomos do material do filme desejado, são introduzidos na câmara, muitas vezes através de um "chuveiro" para distribuição uniforme.

O próprio substrato é aquecido. Esta energia térmica desencadeia uma reação química heterogênea, o que significa que a reação ocorre especificamente na superfície quente do substrato, não na fase gasosa. Esta reação específica da superfície é fundamental para formar um filme denso e de alta qualidade.

Remoção dos Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos. Esses gases residuais são continuamente removidos da câmara por um sistema de bomba de vácuo.

Essa remoção constante é crucial para manter a pureza do filme e impulsionar a reação de deposição.

As Principais Vantagens do Método LPCVD

Engenheiros escolhem o LPCVD quando certas características do filme são inegociáveis. Suas vantagens estão diretamente ligadas ao ambiente controlado de baixa pressão.

Uniformidade Excepcional do Filme

O LPCVD oferece excelente conformidade, ou "poder de penetração". Ele pode produzir um filme de espessura uniforme sobre formas intrincadas, dentro de trincheiras profundas e em grandes lotes de wafers.

Essa capacidade é o que o torna indispensável para a fabricação de dispositivos como Sistemas Microeletromecânicos (MEMS) e circuitos integrados densamente compactados.

Alta Pureza e Reprodutibilidade

Como as reações na fase gasosa são minimizadas e os subprodutos são ativamente removidos, os filmes LPCVD exibem altíssima pureza.

Os parâmetros do processo — temperatura, pressão e fluxo de gás — são precisamente controlados, levando a uma excelente reprodutibilidade entre as execuções, um requisito crítico para a fabricação em alto volume.

Alto Rendimento de Lote

Os fornos LPCVD são frequentemente projetados para conter dezenas ou até centenas de wafers de uma vez, tipicamente empilhados verticalmente em um "barco".

Embora a taxa de deposição por wafer possa ser moderada, a capacidade de processar um grande lote simultaneamente resulta em um alto rendimento geral para a fabricação.

Compreendendo as Compensações e Limitações

Nenhuma técnica é perfeita. Os pontos fortes do LPCVD são equilibrados por compensações claras e importantes que devem ser consideradas.

Altos Custos Operacionais

Os sistemas LPCVD são caros. Eles exigem bombas de vácuo sofisticadas, fornos de alta temperatura e sistemas complexos de manuseio de gás.

Além disso, o processo é intensivo em energia, e os gases precursores de alta pureza podem ser muito caros, contribuindo para um alto custo total de propriedade.

Temperaturas Relativamente Altas

O processo frequentemente requer temperaturas de 600°C ou mais. Isso pode ser muito quente para substratos que já passaram por outras etapas de processamento ou para materiais como polímeros que não suportam tal calor.

Complexidade e Segurança do Processo

Alcançar um filme repetível e de alta qualidade requer controle preciso sobre múltiplos parâmetros interativos. O processo pode ser complexo de desenvolver e otimizar.

Além disso, muitos gases precursores usados em LPCVD (como silano ou fosfina) são perigosos, tóxicos ou inflamáveis, exigindo rigorosos protocolos de segurança e infraestrutura de instalações.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o alinhamento dos pontos fortes da técnica com o objetivo principal do seu projeto. O LPCVD é uma ferramenta poderosa, mas apenas para a aplicação certa.

- Se o seu foco principal é revestir microestruturas 3D complexas com uniformidade excepcional: O LPCVD é a escolha superior devido à sua excelente conformidade e capacidade de processar grandes lotes.

- Se o seu foco principal é depositar filmes em materiais sensíveis à temperatura: Um processo de baixa temperatura como a Deposição Química de Vapor Aprimorada por Plasma (PECVD) ou a Deposição Física de Vapor (PVD) seria uma opção mais adequada.

- Se o seu foco principal é minimizar custos para revestimentos simples e de grande área: Técnicas como a Deposição Química de Vapor à Pressão Atmosférica (APCVD) ou PVD podem oferecer uma solução mais econômica, desde que a qualidade do filme atenda às suas necessidades.

Compreender essas compensações essenciais permite que você selecione a técnica de deposição que se alinha perfeitamente com seus objetivos de engenharia e econômicos específicos.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Objetivo do Processo | Depositar filmes sólidos finos, uniformes e de alta pureza em um substrato. |

| Pressão de Operação | 0,1–10 Torr (Vácuo de Baixa Pressão) |

| Temperatura de Operação | 200–800°C (Temperaturas Elevadas) |

| Principal Vantagem | Conformidade e uniformidade excepcionais em estruturas 3D complexas. |

| Aplicações Principais | Microeletrônica, MEMS, Óptica |

| Principal Compensação | Altos custos operacionais e altas temperaturas de processo. |

Pronto para alcançar uniformidade e pureza de filme superiores para seu projeto de microeletrônica ou MEMS? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de deposição adaptados às suas necessidades de pesquisa e produção. Nossa experiência pode ajudá-lo a selecionar a tecnologia certa para atender aos seus objetivos específicos de conformidade, rendimento e custo. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais