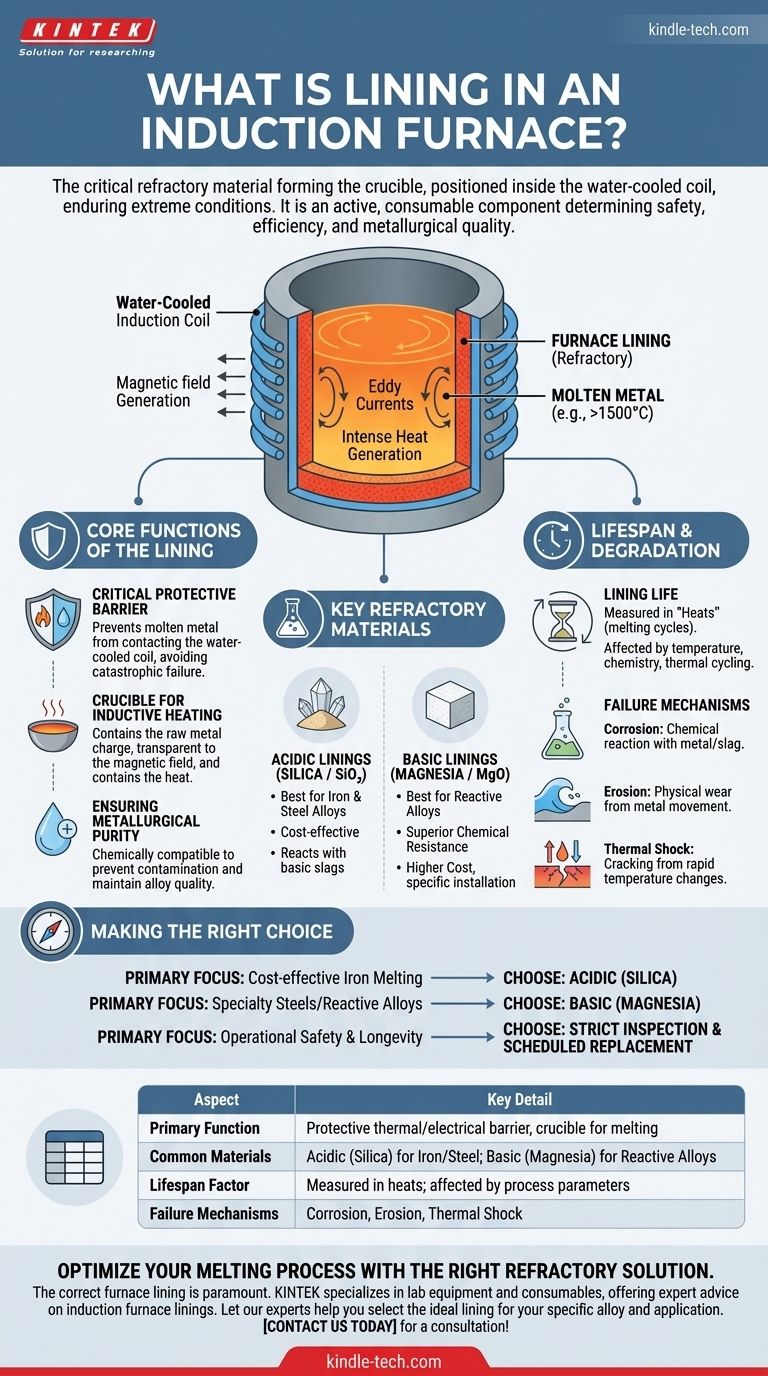

Em um forno de indução, o revestimento é o material refratário crítico que forma o cadinho ou recipiente que contém o metal fundido. Este revestimento é posicionado dentro da bobina de indução de cobre refrigerada a água e deve suportar temperaturas extremas, reações químicas e erosão física enquanto o forno está em operação.

O revestimento do forno não é meramente um recipiente passivo; é um componente ativo e consumível cuja composição material e integridade determinam diretamente a segurança, eficiência e qualidade metalúrgica do produto final do forno.

A Função Principal do Revestimento do Forno

O revestimento serve como o componente central onde todo o processo de fusão ocorre. Seu papel é multifacetado, estendendo-se muito além da simples contenção.

Uma Barreira Protetora Crítica

A função primária do revestimento é criar uma barreira térmica e elétrica robusta. Ele separa o metal fundido superaquecido, muitas vezes excedendo 1500°C, da vital bobina de indução de cobre refrigerada a água.

Uma falha neste revestimento levaria a uma falha catastrófica, pois o metal fundido destruiria instantaneamente a bobina e criaria um perigo extremo de segurança.

O Cadinho para Aquecimento Indutivo

O material do revestimento forma o cadinho que contém a carga de metal bruto. Quando uma poderosa corrente alternada flui através da bobina externa, ela gera um campo magnético.

Este campo induz enormes correntes parasitas dentro do metal dentro do cadinho, gerando o calor intenso necessário para a fusão. O revestimento deve ser transparente ao campo magnético enquanto contém o calor resultante.

Garantindo a Pureza Metalúrgica

A composição química do revestimento é crucial para manter a pureza da liga que está sendo fundida. O material do revestimento deve ser quimicamente compatível com o metal para evitar contaminação.

É por isso que a seleção do refratário certo é essencial para alcançar a composição uniforme e a alta qualidade pelas quais os fornos de indução são conhecidos.

Principais Materiais e Propriedades Refratárias

A escolha do material de revestimento é ditada pelo tipo de metal que está sendo fundido e pelas condições operacionais específicas do forno. As categorias mais comuns são refratários ácidos e básicos.

Revestimentos Ácidos (Sílica)

Revestimentos feitos de sílica de alta pureza (SiO₂) são a escolha mais comum, particularmente para a fusão de ferro e muitas ligas de aço.

A sílica é econômica e tem bom desempenho nessas aplicações. No entanto, ela reagirá com escórias básicas, tornando-a inadequada para certos processos de refino.

Revestimentos Básicos (Magnésia)

Revestimentos feitos de magnésia (MgO) são considerados "básicos". Eles são usados na fusão de ligas de aço específicas ou metais que teriam uma reação química negativa com um revestimento de sílica ácido.

A magnésia oferece resistência química superior nesses cenários, mas é tipicamente mais cara e pode exigir diferentes procedimentos de instalação e pré-aquecimento.

Compreendendo as Trocas e a Degradação

Um revestimento de forno é uma peça consumível com uma vida útil finita. Compreender suas limitações e mecanismos de falha é crítico para operações de fundição seguras e eficientes.

O Conceito de Vida Útil do Revestimento

A vida útil operacional de um revestimento é medida pelo número de bateladas (ciclos de fusão) que ele pode suportar antes de precisar ser reparado ou substituído.

Essa vida útil é afetada pela temperatura de operação, pela química do metal e da escória, pela velocidade de aquecimento e resfriamento e pelo processo de carregamento físico.

Mecanismos de Falha

Os revestimentos se degradam ao longo do tempo por vários mecanismos:

- Corrosão: Reações químicas entre o material refratário e o metal fundido ou escória.

- Erosão: Desgaste físico causado pelo movimento do banho de metal fundido.

- Choque Térmico: Rachaduras causadas pelo imenso estresse de ciclos rápidos de aquecimento e resfriamento.

O Custo de um Revestimento Ruim

Operar com um revestimento desgastado ou inadequadamente escolhido leva a consequências significativas. Reduz a eficiência energética, pode contaminar e arruinar ligas valiosas e aumenta drasticamente o risco de uma perigosa ruptura de metal.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar e manter o revestimento correto é um aspecto fundamental para o sucesso e a segurança da operação de um forno de indução. Sua decisão deve ser guiada pelo seu objetivo metalúrgico principal.

- Se o seu foco principal é a fusão de ferro econômica: Um revestimento ácido feito de sílica de alta pureza é geralmente a escolha mais econômica e eficaz.

- Se o seu foco principal é a fusão de aços especiais ou ligas reativas: Uma magnésia básica ou outro refratário neutro especializado (como alumina) é necessário para evitar contaminação e garantir a integridade da liga.

- Se o seu foco principal é a segurança operacional e a longevidade: Um regime rigoroso de inspeção do revestimento, monitoramento do desgaste e substituição programada é inegociável, independentemente do material utilizado.

Em última análise, o revestimento é o coração do forno de indução, e sua gestão cuidadosa é fundamental para alcançar o desempenho ideal.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Função Primária | Barreira térmica/elétrica protetora entre o metal fundido e a bobina refrigerada a água |

| Materiais Comuns | Ácido (Sílica/SiO₂) para ferro/aço; Básico (Magnésia/MgO) para ligas reativas |

| Fator de Vida Útil | Medido em bateladas; afetado pela temperatura, química e ciclagem térmica |

| Mecanismos de Falha | Corrosão (química), Erosão (física), Choque Térmico (rachaduras) |

Otimize seu processo de fusão com a solução refratária certa. O revestimento correto do forno é fundamental para a segurança, eficiência e qualidade do produto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com consultoria especializada em revestimentos de fornos de indução e materiais refratários. Deixe nossos especialistas ajudá-lo a selecionar o revestimento ideal para sua liga e aplicação específicas. Entre em contato conosco hoje para uma consulta!

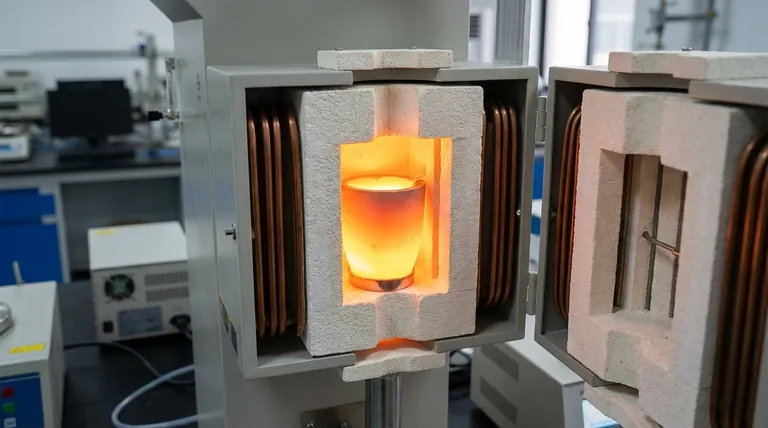

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura