Em essência, uma atmosfera inerte é um ambiente controlado e não reativo. É utilizada para proteger materiais e processos sensíveis dos efeitos prejudiciais de gases reativos encontrados no ar normal, nomeadamente o oxigénio. Ao substituir o ar por um gás estável como o nitrogénio ou o árgon, pode-se prevenir reações químicas indesejadas, parar a degradação e garantir a segurança.

O problema central é que o ar à nossa volta é quimicamente agressivo. Uma atmosfera inerte resolve isso criando uma bolha protetora de gás não reativo, protegendo um processo da influência imprevisível e muitas vezes destrutiva do oxigénio e da humidade.

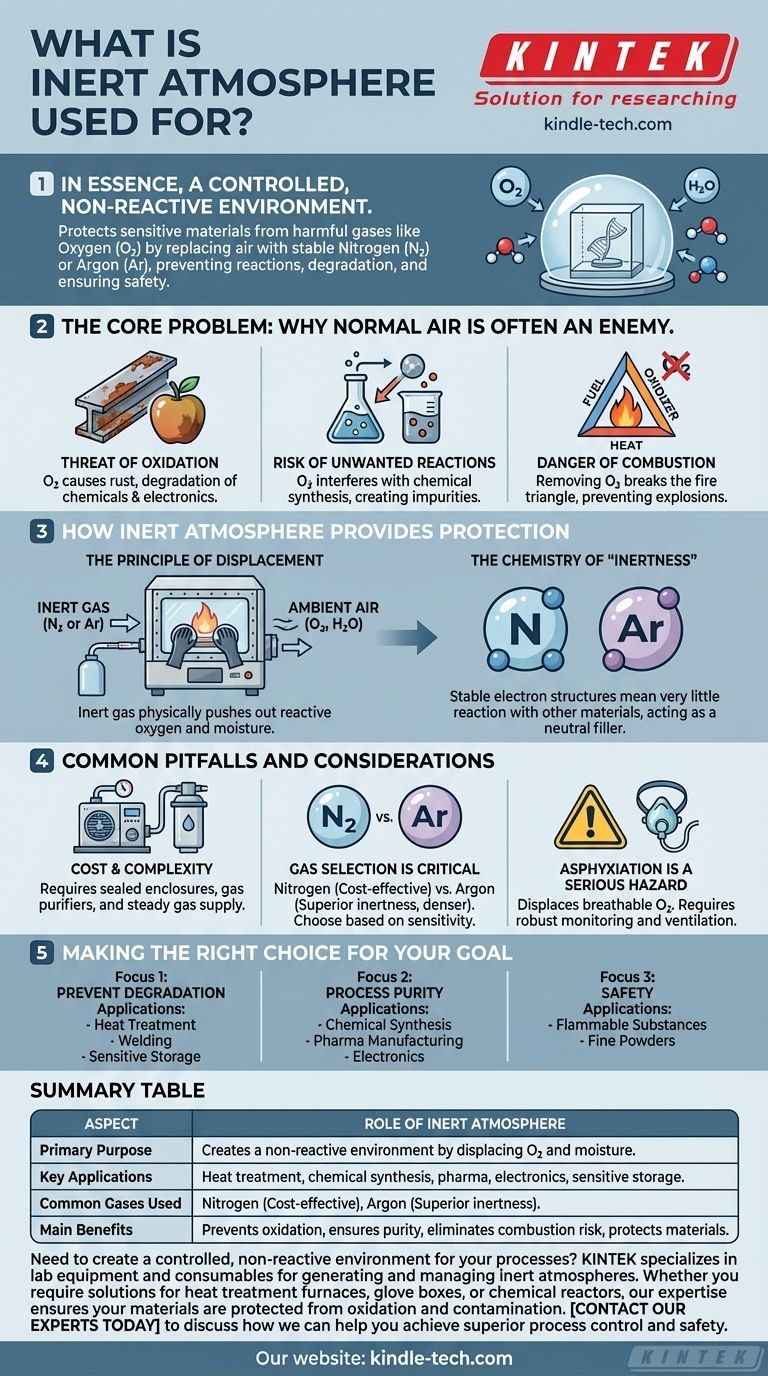

O Problema Central: Por Que o Ar Normal É Frequentemente um Inimigo

O ar normal é uma mistura de gases, mas o seu teor de aproximadamente 21% de oxigénio é a principal fonte de problemas para muitos processos científicos e industriais.

A Ameaça da Oxidação

O oxigénio é altamente reativo e procura combinar-se com outros elementos. Este processo, chamado oxidação, é responsável pela ferrugem do ferro, pelo escurecimento de uma maçã cortada e pela degradação de produtos químicos e eletrónicos sensíveis.

Em muitas aplicações, esta degradação é inaceitável e pode levar à falha do produto ou a resultados experimentais imprecisos.

O Risco de Reações Indesejadas

Em processos controlados como a síntese química ou a fabricação farmacêutica, o objetivo é produzir uma molécula específica. O oxigénio do ar pode interferir com a reação pretendida, criando impurezas ou subprodutos que arruínam o lote.

Uma atmosfera inerte garante que os únicos produtos químicos a reagir são aqueles que foram intencionalmente introduzidos.

O Perigo da Combustão

O fogo requer três coisas: combustível, calor e um oxidante (tipicamente oxigénio). Muitos processos industriais envolvem materiais inflamáveis e altas temperaturas.

Ao remover o oxigénio do ambiente, quebra-se o triângulo do fogo. Esta é uma medida de segurança crítica utilizada para prevenir incêndios e explosões em ambientes de alto risco.

Como uma Atmosfera Inerte Proporciona Proteção

A solução é conceitualmente simples: substituir o ar "mau" por gás "bom". A ciência por trás disso baseia-se na criação de um ambiente quimicamente estável.

O Princípio do Deslocamento

A técnica fundamental é o deslocamento de gás. Um gás inerte, como o nitrogénio (N₂) ou o árgon (Ar), é bombeado para um invólucro selado como um forno, caixa de luvas ou vaso de reação.

Este gás inerte que entra empurra fisicamente o ar ambiente, eliminando o oxigénio reativo e o vapor de água.

A Química da "Inércia"

Gases como o nitrogénio e o árgon são chamados de "inertes" porque são extremamente estáveis e não reativos na maioria das condições. As suas estruturas eletrónicas estão completas, dando-lhes muito pouco incentivo para reagir com outros materiais.

Eles podem envolver uma amostra sensível sem alterá-la, atuando como um gás de preenchimento neutro e protetor. Isso mantém a integridade da amostra mesmo sob condições variáveis, como o calor elevado de um forno.

Armadilhas Comuns e Considerações

Embora poderosa, a implementação de uma atmosfera inerte não está isenta de desafios. Compreender as compensações é fundamental para uma aplicação bem-sucedida.

Custo e Complexidade

Criar e manter uma atmosfera inerte requer equipamento especializado. Isso pode incluir invólucros selados, bombas de vácuo, purificadores de gás e um fornecimento constante de gás inerte de alta pureza, tudo o que aumenta o custo operacional e a complexidade.

A Seleção do Gás É Crítica

O nitrogénio é a escolha mais comum e económica. No entanto, o árgon é mais denso que o ar e pode ser mais eficaz no deslocamento de oxigénio em certas configurações. Para aplicações extremamente sensíveis, a inércia superior do árgon pode ser necessária, apesar do seu custo mais elevado.

A Asfixia É um Perigo Grave

Esta é a consideração de segurança mais crítica. Os gases inertes deslocam o oxigénio. Em caso de fuga para uma sala mal ventilada, eles podem diminuir a concentração de oxigénio respirável para níveis perigosamente baixos, criando um risco de asfixia silencioso e mortal para o pessoal.

Todos os sistemas que utilizam gases inertes requerem protocolos de segurança robustos, incluindo monitorização do nível de oxigénio e ventilação adequada.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar esta técnica eficazmente depende inteiramente do que se pretende alcançar.

- Se o seu foco principal é prevenir a degradação do material: Uma atmosfera inerte é essencial para proteger materiais sensíveis ao oxigénio, especialmente durante processos como tratamento térmico, soldagem ou armazenamento de produtos químicos reativos.

- Se o seu foco principal é a pureza do processo: O deslocamento de oxigénio é inegociável para a síntese química, produção farmacêutica e fabricação de eletrónicos, onde a contaminação atmosférica pode causar falhas catastróficas.

- Se o seu foco principal é a segurança: A remoção de oxigénio é uma estratégia fundamental para prevenir incêndios e explosões ao trabalhar com substâncias inflamáveis ou pós finos.

Ao controlar deliberadamente a própria atmosfera a que o seu trabalho é exposto, obtém o controlo máximo sobre a sua segurança e sucesso.

Tabela Resumo:

| Aspeto | Papel da Atmosfera Inerte |

|---|---|

| Propósito Principal | Cria um ambiente não reativo ao deslocar o oxigénio e a humidade do ar. |

| Aplicações Chave | Tratamento térmico, síntese química, fabricação farmacêutica, eletrónica, armazenamento de materiais sensíveis. |

| Gases Comuns Utilizados | Nitrogénio (económico), Árgon (inércia superior para aplicações sensíveis). |

| Principais Benefícios | Previne a oxidação, garante a pureza do processo, elimina o risco de combustão, protege a integridade do material. |

Precisa de criar um ambiente controlado e não reativo para os seus processos? A KINTEK é especializada em equipamentos e consumíveis de laboratório para a geração e gestão de atmosferas inertes. Quer necessite de soluções para fornos de tratamento térmico, caixas de luvas ou reatores químicos, a nossa experiência garante que os seus materiais são protegidos da oxidação e contaminação. Contacte os nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar controlo de processo e segurança superiores.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura