Em resumo, a Deposição Física de Vapor (PVD) é um processo industrial usado para aplicar filmes finos de alto desempenho em uma vasta gama de produtos. Suas aplicações vão desde o revestimento de ferramentas de corte e implantes médicos até a fabricação de dispositivos semicondutores, painéis solares e a criação de acabamentos decorativos duráveis em ferragens e joias do dia a dia. O PVD é a tecnologia de escolha sempre que a superfície de um produto precisa de propriedades fundamentalmente diferentes de seu material subjacente.

O valor central do PVD não está em uma única aplicação, mas em sua capacidade de projetar precisamente a superfície de um material. Ele permite que os fabricantes aumentem a dureza, reduzam o atrito ou alterem as propriedades ópticas e eletrônicas sem alterar o componente principal.

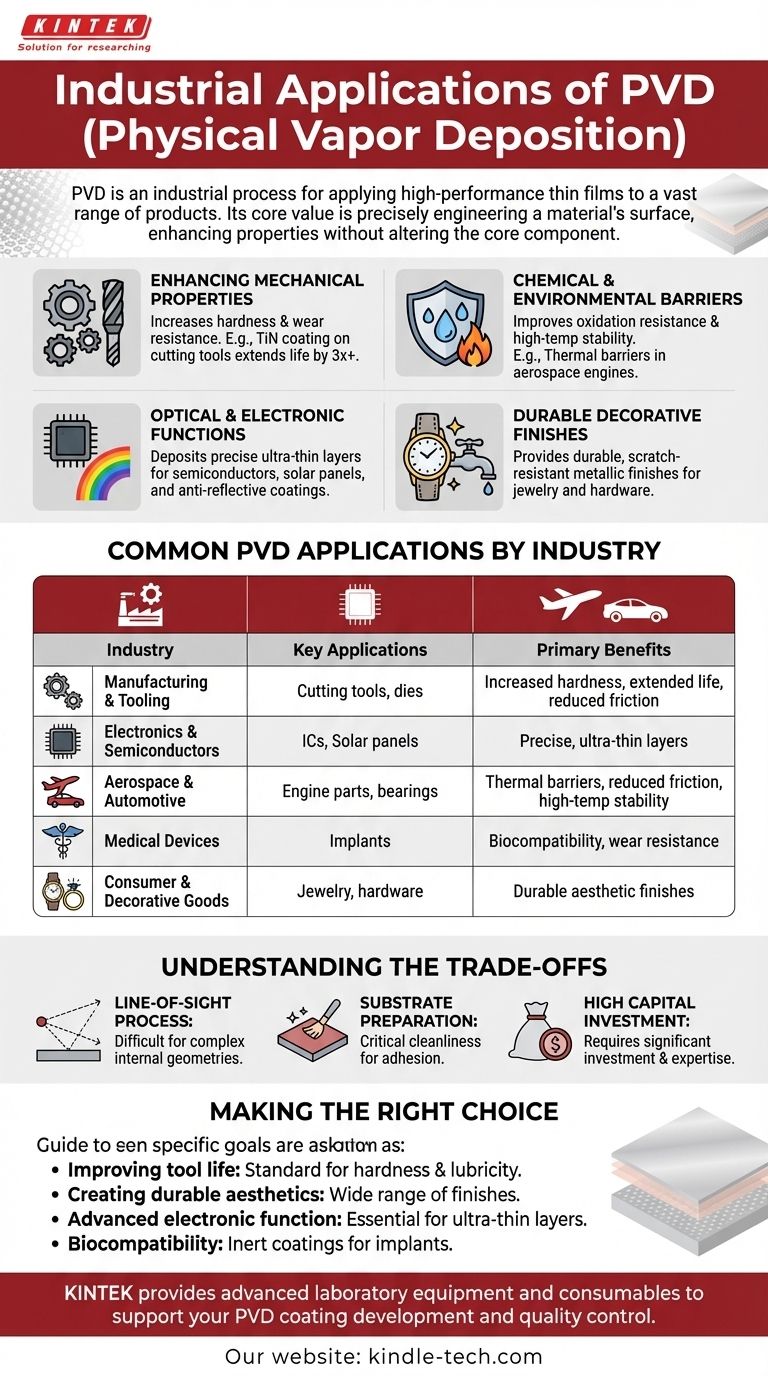

Por que o PVD é Tão Amplamente Adotado

A versatilidade do PVD vem de sua capacidade de resolver desafios de engenharia distintos, aplicando uma camada microfina de material especializado. Essa camada se torna uma parte integrante do produto final, fornecendo benefícios que o material base sozinho não pode.

Aprimorando as Propriedades Mecânicas

Os revestimentos PVD podem aumentar drasticamente a dureza e a resistência ao desgaste da superfície de um componente. Isso é crítico para itens submetidos a estresse físico intenso.

Um excelente exemplo é o revestimento de ferramentas de usinagem como brocas e fresas com materiais como Nitreto de Titânio (TiN). Isso reduz o atrito, permite velocidades de corte mais altas e pode estender a vida útil da ferramenta em um fator de três ou mais.

Fornecendo Barreiras Químicas e Ambientais

Os filmes PVD podem atuar como um escudo, protegendo o substrato de seu ambiente. Isso inclui a melhoria da resistência à oxidação e o fornecimento de estabilidade em altas temperaturas.

Na indústria aeroespacial, o PVD é usado para aplicar revestimentos de barreira térmica em componentes de motores, protegendo-os do calor extremo e da ablação. Ele também cria barreiras de difusão que impedem a mistura de diferentes camadas de um material.

Alcançando Funções Ópticas e Eletrônicas Específicas

O processo permite a deposição de camadas extremamente finas, puras e uniformes, o que é essencial para eletrônicos e ópticas modernas.

Essa capacidade é fundamental para a fabricação de dispositivos semicondutores e painéis solares de filme fino. Também é usada para criar revestimentos antirreflexo em vidros ou camadas reflexivas específicas para espelhos e outros componentes ópticos.

Criando Acabamentos Decorativos Duráveis

O PVD oferece uma maneira de aplicar um acabamento metálico brilhante que é muito mais durável do que o revestimento tradicional. O revestimento reflete a textura da superfície subjacente, proporcionando um brilho premium sem a necessidade de polimento pós-processo.

É por isso que o PVD é onipresente em produtos como joias, ferragens de cozinha e banheiro, maçanetas e outros itens onde tanto a estética quanto a resistência a arranhões e manchas são críticas.

Aplicações Comuns de PVD por Indústria

Embora os princípios sejam universais, as aplicações específicas são adaptadas às demandas únicas de cada setor.

Manufatura e Ferramentaria

A aplicação mais comum é em ferramentas de corte, punções e matrizes de conformação. O objetivo é simples: aumentar a dureza, reduzir o atrito e estender a vida útil operacional.

Eletrônicos e Semicondutores

O PVD é indispensável para depositar as camadas condutoras e isolantes necessárias para construir circuitos integrados, transistores e outros componentes microeletrônicos.

Aeroespacial e Automotivo

Além das barreiras térmicas, os revestimentos PVD são usados em peças de motor e rolamentos para reduzir o atrito e melhorar a eficiência e a longevidade.

Dispositivos Médicos

O PVD cria revestimentos biocompatíveis para implantes médicos, como articulações artificiais e marca-passos. Esses revestimentos inertes previnem reações adversas com o corpo e melhoram a resistência ao desgaste.

Bens de Consumo e Decorativos

Esta ampla categoria inclui tudo, desde caixas de relógio e joias até torneiras e luminárias. O PVD oferece uma ampla paleta de cores metálicas que resistem ao desbotamento e ao desgaste. Também é usado para a fina camada de alumínio em embalagens de alimentos e balões.

Entendendo as Compensações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para aplicá-lo corretamente.

É um Processo de Linha de Visada

O material de revestimento vaporizado viaja em linha reta dentro da câmara de vácuo. Isso significa que geometrias internas complexas ou superfícies ocultas podem ser muito difíceis de revestir uniformemente sem uma rotação sofisticada da peça.

A Preparação do Substrato é Crítica

O sucesso do revestimento PVD depende muito da limpeza e preparação do substrato. Qualquer contaminação da superfície comprometerá a adesão e a integridade do filme, levando à falha.

Envolve Alto Investimento de Capital

O equipamento de revestimento PVD opera sob alto vácuo e requer um investimento de capital significativo e experiência técnica. Isso o torna mais adequado para produção de alto valor ou alto volume, onde os benefícios de desempenho justificam o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD deve ser impulsionada pelo resultado de desempenho específico que você precisa alcançar.

- Se o seu foco principal é melhorar a vida útil e o desempenho da ferramenta: Os revestimentos PVD são o padrão da indústria para aumentar a dureza e a lubricidade de ferramentas de corte e conformação.

- Se o seu foco principal é criar uma estética durável e premium: O PVD oferece uma ampla gama de acabamentos metálicos para bens de consumo que são altamente resistentes a arranhões e manchas.

- Se o seu foco principal é a função eletrônica ou óptica avançada: O PVD é essencial para depositar as camadas precisas e ultrafinas necessárias em semicondutores, sensores e painéis solares.

- Se o seu foco principal é a biocompatibilidade ou resistência química: O PVD é usado para criar revestimentos de barreira inertes para implantes médicos e componentes expostos a ambientes agressivos.

Em última análise, o PVD é a ferramenta industrial de escolha para aprimorar fundamentalmente a superfície de um material para atender a uma demanda de desempenho específica.

Tabela Resumo:

| Indústria | Principais Aplicações de PVD | Benefícios Primários |

|---|---|---|

| Manufatura e Ferramentaria | Ferramentas de corte, brocas, matrizes | Aumento da dureza, vida útil estendida da ferramenta, redução do atrito |

| Eletrônicos e Semicondutores | Circuitos integrados, painéis solares | Camadas condutoras/isolantes precisas e ultrafinas |

| Aeroespacial e Automotivo | Componentes de motor, rolamentos | Barreiras térmicas, redução do atrito, estabilidade em altas temperaturas |

| Dispositivos Médicos | Implantes (articulações, marca-passos) | Biocompatibilidade, resistência ao desgaste, proteção contra corrosão |

| Bens de Consumo e Decorativos | Joias, ferragens, luminárias | Acabamentos estéticos duráveis e resistentes a arranhões |

Pronto para aprimorar o desempenho do seu produto com um revestimento PVD?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis laboratoriais avançados para apoiar o desenvolvimento e os processos de controle de qualidade do seu revestimento PVD. Seja você fabricante de ferramentas de corte, implantes médicos ou eletrônicos de consumo, nossas soluções podem ajudá-lo a alcançar as propriedades de superfície precisas de que você precisa.

Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar sua aplicação. Vamos projetar uma superfície melhor para o seu produto.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura