Em sua essência, o recozimento de alta temperatura é um processo de tratamento térmico controlado usado para alterar fundamentalmente a microestrutura interna de um material. Este ciclo térmico cuidadosamente gerenciado — aquecer a uma temperatura alta específica, mantê-la lá e depois resfriá-lo — não se trata de derreter o material, mas de dar aos seus átomos energia suficiente para se moverem e se reorganizarem. Os objetivos principais são reparar danos cristalinos, ativar impurezas e aliviar tensões internas, melhorando assim propriedades críticas como ductilidade e condutividade elétrica.

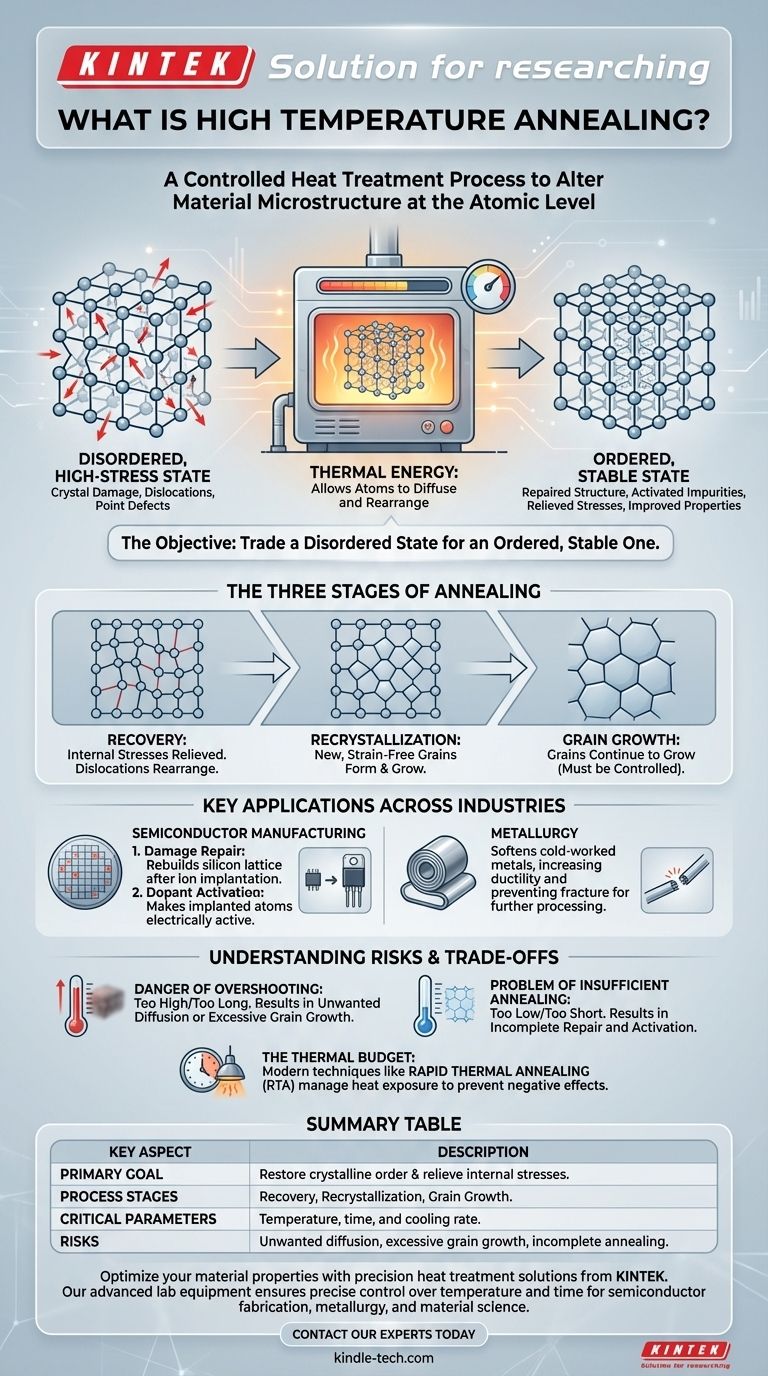

O recozimento de alta temperatura é uma ferramenta de engenharia de precisão usada para reparar a estrutura cristalina interna de um material. O objetivo é trocar um estado desordenado e de alta tensão por um estado ordenado e estável, liberando assim as propriedades físicas e elétricas desejadas do material.

O Objetivo Fundamental: Restaurar a Ordem Cristalina

O recozimento de alta temperatura é fundamentalmente um processo de otimização termodinâmica. Ele permite que um material passe de um estado de alta energia e desordenado para um estado mais estável, de menor energia e mais útil.

Que "Dano" Estamos Consertando?

Os materiais raramente são perfeitos. Processos como trabalho a frio em metais ou implantação iônica em semicondutores introduzem desordem significativa na rede cristalina.

Esse dano se manifesta como deslocamentos, que são desalinhamentos na estrutura cristalina, ou defeitos pontuais, onde átomos estão faltando ou no lugar errado. Esses defeitos atuam como barreiras, impedindo o fluxo de elétrons ou tornando o material quebradiço.

O Papel da Energia Térmica

O calor fornece a energia cinética necessária para que os átomos superem suas barreiras de energia locais.

Ao aumentar a temperatura, permitimos que os átomos vibrem mais intensamente e se difundam, ou se movam, através da rede. Essa mobilidade permite que eles voltem às suas posições corretas e de baixa energia, "curando" efetivamente os defeitos.

As Três Etapas do Recozimento

O processo pode ser amplamente compreendido em três fases:

- Recuperação: As tensões internas são aliviadas à medida que os deslocamentos dentro do cristal se reorganizam em configurações de menor energia.

- Recristalização: Novos grãos livres de tensão começam a se formar e crescer, substituindo os grãos deformados e com alta taxa de defeitos.

- Crescimento de Grão: Após a conclusão da recristalização, os novos grãos podem continuar a crescer. Isso deve ser controlado cuidadosamente, pois grãos excessivamente grandes podem, às vezes, ser prejudiciais.

Aplicações Chave em Várias Indústrias

Embora os princípios sejam universais, a aplicação específica do recozimento de alta temperatura é adaptada à indústria e ao material.

Na Fabricação de Semicondutores

Esta é uma das aplicações mais críticas. Depois que íons (dopantes como boro ou fósforo) são disparados em uma bolacha de silício durante a implantação iônica, a rede cristalina é severamente danificada.

O recozimento de alta temperatura atinge dois objetivos essenciais aqui:

- Reparo de Danos: Ele fornece a energia para reconstruir a rede cristalina do silício.

- Ativação de Dopantes: Ele permite que os átomos dopantes implantados se movam para posições substitucionais dentro da rede, onde podem doar ou aceitar elétrons e se tornar eletricamente ativos. Sem esta etapa, os dopantes seriam inúteis.

Na Metalurgia

Depois que um metal é deformado mecanicamente (um processo conhecido como trabalho a frio), ele se torna mais duro, mas também mais quebradiço devido a um aumento nos deslocamentos.

O recozimento é usado para reverter esse efeito, tornando o metal mais macio e mais dúctil (capaz de ser estirado em um fio ou moldado). Isso permite processamento adicional sem o risco de fratura.

Compreendendo as Compensações e Riscos

O recozimento de alta temperatura é um processo de precisão. Desviar dos parâmetros ideais pode criar novos problemas em vez de resolver os existentes.

O Perigo de Exceder

Usar uma temperatura muito alta ou mantê-la por muito tempo pode ser altamente prejudicial.

Em semicondutores, isso leva à difusão indesejada de dopantes, obscurecendo as fronteiras nítidas dos transistores microscópicos que você está tentando criar. Em metais, pode causar crescimento excessivo de grãos, o que pode reduzir a resistência do material.

O Problema do Recozimento Insuficiente

Inversamente, se a temperatura for muito baixa ou o tempo for muito curto, o processo ficará incompleto.

Danos cristalinos permanecerão, e os dopantes em um semicondutor não serão totalmente ativados. Isso resulta em dispositivos e materiais que não atendem às suas especificações de desempenho.

O Conceito de Orçamento Térmico

Na fabricação de semicondutores, cada etapa de alta temperatura consome parte do "orçamento térmico". Esta é a quantidade total de calor à qual um dispositivo pode ser exposto antes que efeitos negativos, como a difusão, comecem a comprometer sua estrutura.

Técnicas modernas como o Recozimento Térmico Rápido (RTA) foram desenvolvidas especificamente para gerenciar isso. O RTA usa lâmpadas de alta intensidade para aquecer uma bolacha a temperaturas muito altas em segundos, realizando o recozimento antes que a difusão significativa possa ocorrer.

Fazendo a Escolha Certa para o Seu Processo

A estratégia de recozimento ideal é ditada inteiramente pelo seu material e seu objetivo final.

- Se seu foco principal for ativar dopantes em semicondutores modernos: Você precisa de um processo de curta duração, como o Recozimento Térmico Rápido (RTA), para maximizar a ativação enquanto minimiza a difusão de dopantes.

- Se seu foco principal for amolecer uma peça de metal grande para conformabilidade: Um recozimento de forno mais lento e tradicional é a abordagem correta para garantir aquecimento uniforme e alívio de tensão em todo o material a granel.

- Se seu foco principal for reparar danos cristalinos generalizados após a implantação iônica: A temperatura e a duração devem ser cuidadosamente otimizadas para permitir o reparo da rede sem causar efeitos colaterais indesejados, como o agrupamento de dopantes.

Em última análise, dominar o recozimento de alta temperatura significa tratá-lo não como aquecimento simples, mas como uma ferramenta de precisão para engenharia de materiais no nível atômico.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Restaurar a ordem cristalina e aliviar tensões internas. |

| Estágios do Processo | Recuperação, Recristalização, Crescimento de Grão. |

| Aplicações Comuns | Ativação de dopantes em semicondutores, amolecimento de metais, reparo de danos cristalinos. |

| Parâmetros Críticos | Temperatura, tempo e taxa de resfriamento. |

| Riscos | Difusão indesejada de dopantes, crescimento excessivo de grãos, recozimento incompleto. |

Otimize as propriedades do seu material com soluções de tratamento térmico de precisão da KINTEK.

O recozimento de alta temperatura é uma etapa crítica para alcançar o desempenho elétrico e mecânico desejado em semicondutores e metais. Se você precisa ativar dopantes com Recozimento Térmico Rápido (RTA) ou amolecer peças de metal para conformabilidade, os equipamentos de laboratório avançados da KINTEK garantem controle preciso sobre temperatura e tempo.

Nossa experiência em equipamentos e consumíveis de laboratório apoia pesquisadores e fabricantes em:

- Fabricação de Semicondutores: Alcançar alta ativação de dopantes com difusão mínima.

- Metalurgia: Aumentar a ductilidade e aliviar tensões em metais trabalhados a frio.

- Ciência dos Materiais: Reparar danos cristalinos e otimizar a estrutura de grãos.

Deixe a KINTEK ajudá-lo a dominar este processo de engenharia em nível atômico. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de recozimento e descobrir o equipamento certo para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada