Em essência, o tratamento térmico para fundição é um processo controlado de aquecimento e resfriamento usado após a fundição de uma peça metálica para alterar fundamentalmente sua estrutura interna. Isso é feito para melhorar suas propriedades mecânicas, tornando o componente final mais forte, mais durável e mais adequado para sua aplicação pretendida do que seria em seu estado bruto, "como fundido".

O objetivo principal do tratamento térmico de uma fundição é corrigir as imperfeições estruturais e aliviar as tensões internas criadas durante o processo de solidificação. Ele transforma uma peça bruta potencialmente frágil e inconsistente em um componente de engenharia confiável e de alto desempenho.

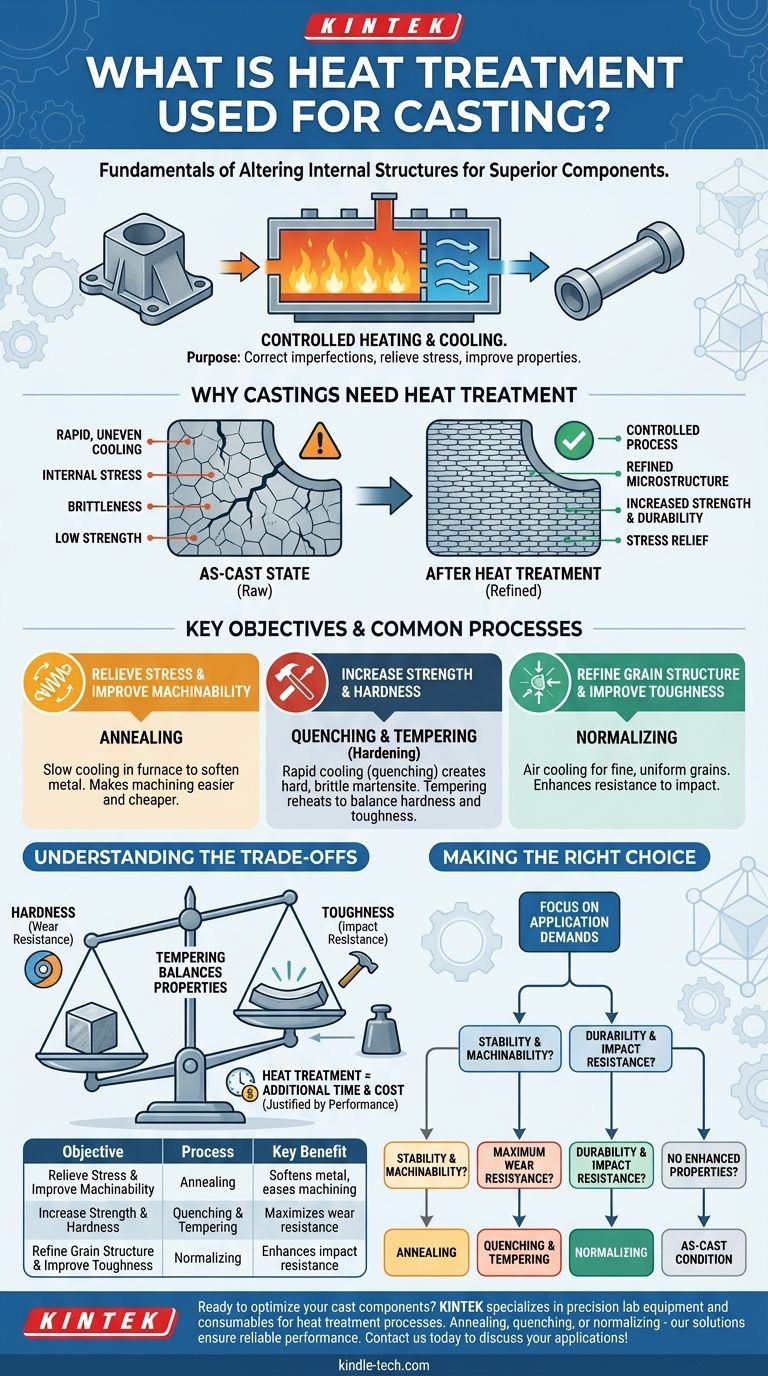

Por Que as Fundições Requerem Tratamento Térmico

Uma peça metálica recém-saída do molde está em condição "como fundida". Embora tenha a forma correta, sua estrutura microscópica interna, ou microestrutura, é frequentemente muito aquém do ideal devido à natureza descontrolada do resfriamento.

O Problema com o Estado "Como Fundido"

O resfriamento rápido e irregular do metal fundido em um molde cria tensões internas significativas. Isso pode tornar a peça propensa a rachaduras ou empenamentos posteriormente em sua vida útil.

Além disso, o processo de resfriamento pode resultar em uma estrutura de grãos grosseira e não uniforme. Isso frequentemente leva a propriedades indesejáveis, como fragilidade e baixa resistência.

O Objetivo: Refinar a Microestrutura

O tratamento térmico atua como uma medida corretiva. Ao elevar cuidadosamente a fundição a uma temperatura específica, mantê-la lá e depois resfriá-la a uma taxa controlada, podemos refinar essa estrutura interna.

Este processo permite que a estrutura cristalina do metal se realinhe em um arranjo mais uniforme e favorável, melhorando diretamente suas propriedades mecânicas.

Principais Objetivos e Processos Comuns

Diferentes processos de tratamento térmico são usados para atingir objetivos de engenharia específicos. A escolha depende inteiramente do que você precisa que o componente final faça.

Objetivo 1: Aliviar Tensão e Melhorar a Usinabilidade

Processo: Recozimento. Isso envolve aquecer a fundição a uma alta temperatura e depois resfriá-la muito lentamente, muitas vezes deixando-a no forno para esfriar. Este resfriamento lento alivia as tensões internas bloqueadas do processo de fundição.

Um grande benefício do recozimento é que ele amolece o metal, tornando-o significativamente mais fácil e menos custoso de usinar.

Objetivo 2: Aumentar a Resistência e a Dureza

Processo: Têmpera e Revenimento (Endurecimento). Para tornar uma fundição de aço ou ferro muito mais dura e resistente, ela é aquecida a uma alta temperatura e depois resfriada muito rapidamente, "temperando-a" em um líquido como água, óleo ou polímero.

Este resfriamento rápido aprisiona a microestrutura em um estado muito duro, mas também muito frágil, chamado martensita. A peça é então revenida — reaquecida a uma temperatura mais baixa — para reduzir essa fragilidade e aumentar sua tenacidade, alcançando um equilíbrio funcional de propriedades.

Objetivo 3: Refinar a Estrutura de Grãos e Melhorar a Tenacidade

Processo: Normalização. Este processo é comum para fundições de aço. Envolve aquecer a peça acima de sua temperatura crítica e depois deixá-la esfriar ao ar livre.

Este resfriamento ao ar é mais rápido que o recozimento, mas mais lento que a têmpera. Ele resulta em uma estrutura de grãos fina e uniforme que aumenta tanto a resistência quanto a tenacidade da fundição, tornando-a mais resistente ao impacto.

Compreendendo as Compensações

O tratamento térmico não é uma bala mágica; é uma série de compromissos de engenharia projetados para alcançar um perfil de desempenho específico. Compreender essas compensações é fundamental.

O Dilema Dureza vs. Tenacidade

A compensação mais fundamental é entre dureza e tenacidade. Um material muito duro se destaca em resistir ao desgaste e à abrasão, mas é frequentemente frágil e pode fraturar facilmente sob impacto súbito.

Por outro lado, um material muito tenaz pode absorver muita energia e deformar sem quebrar, mas pode ser muito macio para resistir ao desgaste da superfície. O processo de revenimento é especificamente projetado para navegar nessa compensação, sacrificando alguma dureza para obter tenacidade essencial.

O Impacto no Custo e no Tempo

O tratamento térmico é uma etapa de fabricação adicional que adiciona tempo e custo ao ciclo de produção. Os fornos consomem energia significativa, e o processo estende o tempo de entrega para peças acabadas.

Portanto, a decisão de realizar o tratamento térmico deve ser justificada pelos requisitos de desempenho da aplicação final. Ele é especificado apenas quando as propriedades do material como fundido são insuficientes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto é impulsionada pelas demandas do ambiente de serviço do componente.

- Se seu foco principal é estabilidade e usinabilidade: O recozimento é a melhor escolha para aliviar a tensão interna e amolecer o material para facilitar a fabricação.

- Se seu foco principal é a máxima resistência ao desgaste: Um processo de têmpera e revenimento é necessário para atingir a alta dureza exigida para prevenir a abrasão.

- Se seu foco principal é durabilidade e resistência ao impacto: A normalização é um método excelente e econômico para refinar a estrutura de grãos para melhorar a tenacidade geral das fundições de aço.

- Se seu componente não requer propriedades aprimoradas: Para aplicações não críticas, deixar a peça em sua condição como fundida pode ser a solução mais econômica.

Em última análise, o tratamento térmico eleva uma simples fundição de um objeto moldado a um componente precisamente projetado com propriedades personalizadas.

Tabela Resumo:

| Objetivo | Processo | Principal Benefício |

|---|---|---|

| Aliviar Tensão & Melhorar Usinabilidade | Recozimento | Amolece o metal, facilita a usinagem |

| Aumentar Resistência & Dureza | Têmpera & Revenimento | Maximiza a resistência ao desgaste |

| Refinar Estrutura de Grãos & Melhorar Tenacidade | Normalização | Aprimora a resistência ao impacto |

Pronto para otimizar seus componentes fundidos? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos de tratamento térmico. Seja você recozendo, temperando ou normalizando, nossas soluções garantem desempenho confiável e resultados consistentes para suas necessidades laboratoriais. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Quais são os principais componentes de um forno mufla de alta temperatura? Um guia para os sistemas centrais

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Como o design de fornos mufla mudou com o advento dos elementos de aquecimento elétrico? A Evolução para Precisão e Pureza

- Qual é a temperatura mais alta de um forno? Desvendando os Limites do Calor Extremo

- O que é a manutenção de equipamentos de laboratório? Garanta a Integridade dos Dados e Prolongue a Vida Útil dos Equipamentos