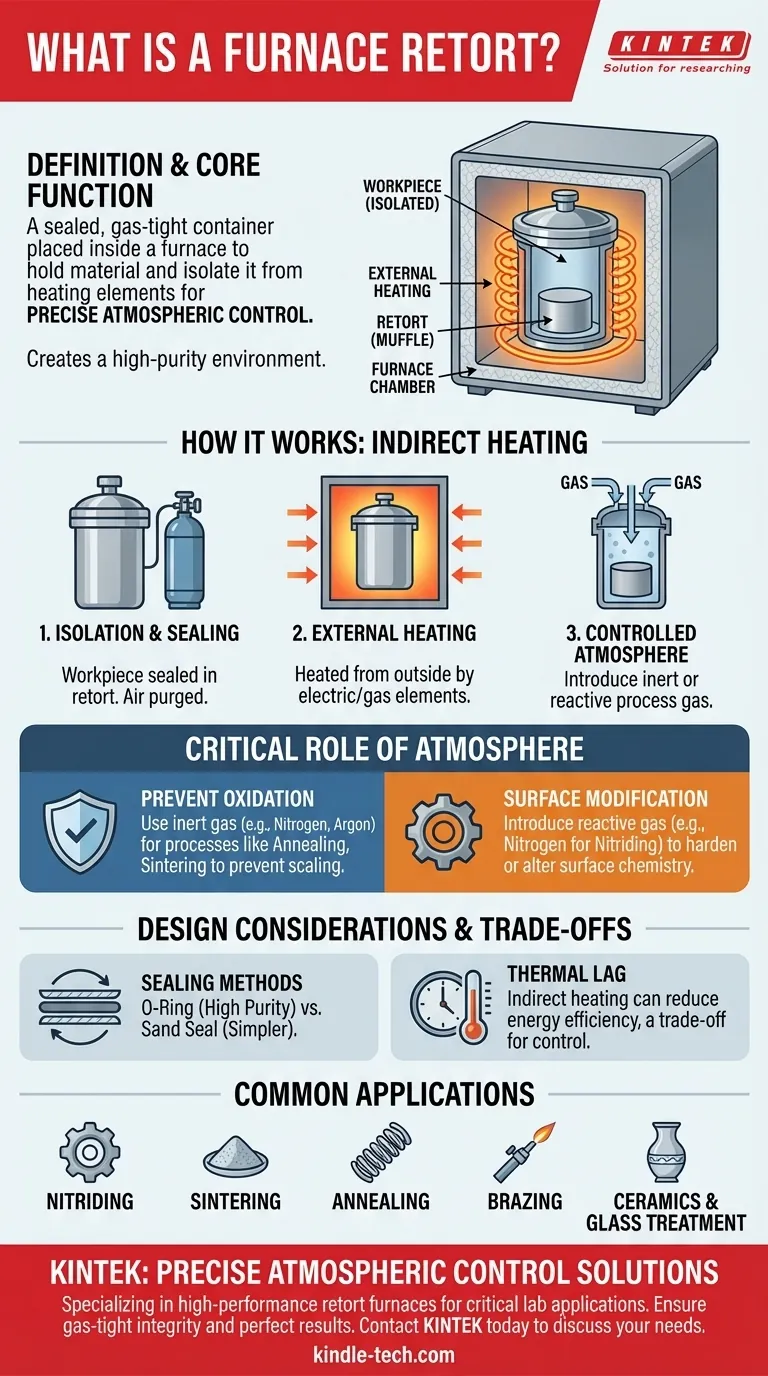

No contexto do tratamento térmico industrial, uma retorta de forno é um recipiente selado e hermético a gás colocado dentro de um forno. Sua finalidade é conter o material que está sendo processado e isolá-lo dos elementos de aquecimento do forno e da atmosfera externa. Essa separação permite um controle preciso das condições atmosféricas durante o processo térmico.

A função principal de uma retorta não é apenas conter o material, mas criar uma atmosfera controlada e de alta pureza. Esse isolamento é fundamental para processos de tratamento térmico sensíveis, onde a exposição ao oxigênio ou a outros gases reativos comprometeria a integridade e as propriedades do produto final.

Como Funciona um Forno de Retorta

Um forno de retorta opera com um princípio simples, mas eficaz: aquecimento indireto dentro de um ambiente controlado. A retorta é o componente central que torna isso possível.

O Princípio Central: Isolamento

A peça de trabalho é colocada dentro da retorta, que é então selada para ser hermética. A retorta inteira é então aquecida externamente dentro da câmara principal do forno.

Este design cria uma atmosfera interna distinta dentro da retorta, separada da atmosfera do próprio forno. Esta câmara interna é frequentemente chamada de mufa.

Aquecimento Externo

O forno aquece a retorta por fora. Isso é tipicamente realizado usando resistências elétricas ou queimadores a gás.

Como os elementos de aquecimento estão fora da retorta, os subprodutos da combustão (em um forno a gás) ou contaminantes dos elementos não podem afetar a peça de trabalho.

Construção de Alta Temperatura

As retortas são construídas com materiais projetados para suportar estresse térmico extremo sem degradação.

Elas são geralmente feitas de aço resistente a altas temperaturas ou ligas à base de níquel especializadas que mantêm sua integridade estrutural e propriedades de estanqueidade a gás em temperaturas elevadas.

O Papel Crítico da Atmosfera

A capacidade de controlar a atmosfera é a principal razão para usar um forno de retorta. Esse controle possibilita processos que seriam impossíveis em um forno padrão.

Prevenção de Oxidação e Contaminação

Muitos processos de tratamento térmico, como recozimento ou sinterização, exigem um ambiente livre de oxigênio para evitar a formação de carepa e oxidação na superfície do material. Uma retorta pode ser purgada de ar e preenchida com um gás inerte como nitrogênio ou argônio para criar essa atmosfera protetora.

Introdução de um Gás de Processo

Para outros processos, o objetivo é introduzir um gás específico e reativo para alterar quimicamente a superfície da peça de trabalho.

Um excelente exemplo é a nitretação, onde um gás rico em nitrogênio é introduzido na retorta para endurecer a superfície de uma peça de aço. A retorta contém o gás de processo e garante que ele interaja uniformemente com o material.

Compreendendo o Design e as Compensações

Fornos de retorta vêm em diferentes configurações, e a escolha do design envolve compensações específicas relacionadas à pureza e complexidade do processo.

Métodos de Vedação

O método usado para selar a retorta é fundamental para a pureza atmosférica.

Uma junta de anel O de silicone fixada com grampos fornece o mais alto nível de estanqueidade a gás e é preferida para processos que exigem pureza atmosférica máxima.

Um método mais simples é a vedação com areia, onde a tampa da retorta fica em um sulco preenchido com areia. Isso é mais fácil de implementar, mas oferece um grau menor de desempenho de vedação.

Orientação do Forno

Fornos de retorta podem ser construídos como unidades horizontais ou verticais. A escolha depende das peças que estão sendo processadas, da área ocupada na fábrica e de como o material é carregado e descarregado.

Atraso Térmico

Uma compensação chave é a eficiência térmica. Como o calor deve primeiro atravessar a parede da retorta para atingir a peça de trabalho, esses fornos podem ter um maior atraso térmico e ser menos eficientes em termos de energia do que os fornos de combustão direta. No entanto, este é um compromisso necessário para alcançar o controle atmosférico.

Aplicações Comuns de Fornos de Retorta

A versatilidade dos fornos de retorta permite que sejam usados em uma ampla gama de indústrias e materiais.

Para Tratamento de Metais

Esta é a aplicação mais comum. Os processos chave incluem:

- Nitretação: Endurecimento superficial com nitrogênio.

- Sinterização: Fusão de pós metálicos.

- Têmpera e Recozimento: Amaciamento de metais e alívio de tensões internas.

- Soldagem e Brasagem: União de metais em um ambiente limpo e controlado.

Para Outros Processos Industriais

Fornos de retorta também são usados para processar materiais não metálicos, incluindo:

- Extração de óleo de xisto e desenvolvimento de carvão vegetal.

- Tratamento térmico de componentes de vidro e cerâmica.

- Recozimento de chumbo macio para uso em munições de caça.

Um Forno de Retorta é Adequado para o Seu Processo?

A escolha do tipo correto de forno depende inteiramente dos requisitos do seu processo térmico específico.

- Se o seu foco principal for a modificação da química da superfície: Um forno de retorta é essencial para processos como nitretação ou cementação, onde uma atmosfera reativa específica é necessária.

- Se o seu foco principal for prevenir a oxidação em altas temperaturas: Uma retorta fornece a atmosfera inerte ou a vácuo necessária para recozimento limpo, brasagem ou sinterização.

- Se o seu foco principal for aquecimento simples ou alívio de tensões: Um forno de combustão direta ou atmosfera padrão sem retorta é frequentemente uma solução mais econômica e energeticamente eficiente.

Em última análise, o uso de uma retorta transforma um forno simples em uma ferramenta de precisão para o processamento avançado de materiais.

Tabela de Resumo:

| Característica | Propósito e Benefício |

|---|---|

| Recipiente Selado | Isola a peça de trabalho da atmosfera do forno e dos elementos de aquecimento. |

| Atmosfera Controlada | Permite ambientes com gás inerte ou gás de processo reativo. |

| Previne a Oxidação | Protege a integridade do material durante processos de alta temperatura. |

| Aquecimento Externo | Aquecido indiretamente, prevenindo contaminação por queimadores/elementos. |

| Aplicações Comuns | Nitretação, sinterização, recozimento, brasagem e mais. |

Precisa de controle atmosférico preciso para seus processos de tratamento térmico?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de retorta projetados para aplicações críticas como nitretação, sinterização e recozimento limpo. Nossas soluções garantem a integridade hermética e a uniformidade de temperatura de que você precisa para proteger seus materiais e obter resultados perfeitos todas as vezes.

Deixe nossos especialistas ajudarem você a selecionar o forno de retorta ideal para as necessidades do seu laboratório.

Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação e descobrir o forno de retorta certo para sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos