Em sua essência, um revestimento de forno é um escudo protetor. É uma camada de material resistente ao calor que desempenha três funções essenciais: conter os materiais que estão sendo processados, proteger a estrutura do forno contra danos e isolar o sistema para manter altas temperaturas de forma eficiente e segura. Sem ele, um forno de alta temperatura não poderia operar.

O revestimento do forno é a barreira crítica e sacrificial que permite o funcionamento de um forno. Ele é intencionalmente projetado para suportar condições extremas — calor, ataque químico e erosão física — para que a estrutura do forno, muito mais cara e complexa, não precise suportá-las.

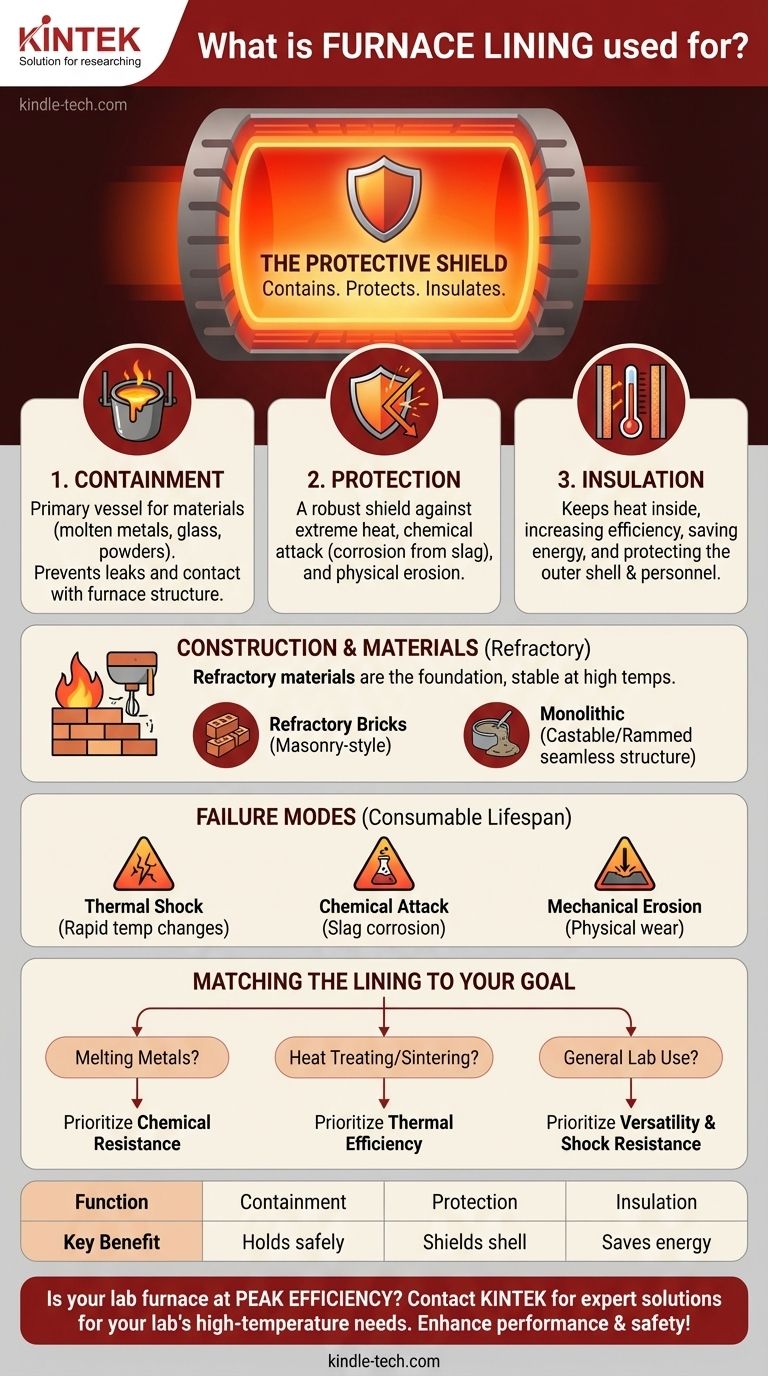

As Funções Principais de um Revestimento de Forno

O revestimento de um forno não é meramente uma camada passiva; é um componente ativo do sistema responsável pela contenção, proteção e gerenciamento térmico. Seu desempenho dita a eficiência, a segurança e a vida útil operacional do forno.

Contenção dos Materiais de Processo

A função mais fundamental do revestimento é atuar como o vaso primário. Ele contém diretamente os materiais que estão sendo aquecidos, que podem variar de metais e vidros fundidos a pós e cerâmicas sólidas.

Esta função impede que o material processado vaze ou entre em contato com componentes estruturais ou elétricos sensíveis, como a bobina de cobre de um forno de indução.

Proteção Contra Condições Extremas

Fornos operam em temperaturas que podem facilmente derreter suas próprias carcaças de aço. O revestimento serve como um escudo robusto contra várias formas de ataque.

Ele fornece proteção térmica ao suportar calor extremo e mudanças rápidas de temperatura. Também oferece proteção química, resistindo à corrosão de subprodutos como escória fundida, e proteção física contra a erosão causada pelo movimento de materiais dentro do forno.

Isolamento Térmico e Eficiência

A capacidade de um revestimento de manter o calor contido dentro do forno é crucial para o desempenho. Este isolamento garante que a energia seja usada para aquecer o material, e não perdida para o ambiente circundante.

O isolamento eficaz reduz os custos de energia, permite um controle de temperatura mais preciso e protege o corpo externo do forno e o pessoal próximo do calor extremo.

Como os Revestimentos de Forno São Construídos

O termo "revestimento" pode se referir a várias formas e materiais diferentes, cada um escolhido com base na aplicação e no projeto específicos do forno. O material utilizado é sempre um refratário, o que significa que é física e quimicamente estável em altas temperaturas.

O Papel dos Materiais Refratários

Os materiais refratários são a base de qualquer revestimento. Podem ser formas pré-moldadas, como tijolos refratários, que são assentados com argamassa em uma construção estilo alvenaria.

Eles também podem ser monolíticos, o que significa que são instalados como uma estrutura única e contínua. Isso é feito usando cimentos moldáveis, misturas de compactação plástica ou pós secos que são compactados e sinterizados no local.

Métodos Comuns de Instalação

O método de instalação de um revestimento depende do tamanho e do tipo do forno.

- Alvenaria: A construção tijolo por tijolo é comum em fornos grandes de operação contínua.

- Moldagem no Forno: Materiais monolíticos são frequentemente compactados ou socados diretamente dentro da carcaça do forno, seja manualmente ou com máquinas.

- Moldagem Fora do Forno: Para alguns fornos menores, o revestimento pode ser moldado em um molde, pré-queimado para obter resistência, e depois inserido no forno.

Entendendo as Compensações: Por Que os Revestimentos Falham

O revestimento de um forno é um componente consumível com vida útil finita. Entender seus modos de falha é fundamental para uma operação segura e eficiente do forno, pois a falha do revestimento pode ser catastrófica.

Choque Térmico

Mudanças rápidas de temperatura são um inimigo primário dos revestimentos refratários. Aquecer ou resfriar muito rapidamente pode causar a formação de rachaduras, comprometendo a integridade estrutural e a função protetora do revestimento.

Ataque Químico

Os materiais que estão sendo processados, especialmente na metalurgia, podem criar subprodutos agressivos, como escória. Essa escória pode reagir quimicamente com o material refratário, corroendo-o e "consumindo" o revestimento ao longo do tempo.

Erosão Mecânica

O movimento físico de metal fundido, o carregamento de novo material ou até mesmo o fluxo de gases quentes podem desgastar fisicamente a superfície do revestimento. Essa erosão afina lentamente a camada protetora, exigindo eventualmente reparo ou substituição.

Combinando o Revestimento com Seu Objetivo

O revestimento correto depende inteiramente do propósito do forno. A escolha do material e do método de construção envolve equilibrar durabilidade, custo e desempenho térmico para o processo industrial específico.

- Se seu foco principal é a fusão de metais: Você precisa de um revestimento com resistência superior ao ataque químico da escória e excelente contenção de líquidos de alta temperatura.

- Se seu foco principal é o tratamento térmico ou a sinterização de cerâmicas: Você precisa de um revestimento que garanta eficiência térmica, forneça calor uniforme e evite qualquer contaminação química das peças acabadas.

- Se seu foco principal é o uso geral em laboratório: Você precisa de um revestimento versátil que possa suportar o choque térmico de ciclos frequentes de aquecimento e resfriamento em diferentes experimentos.

Em última análise, o revestimento do forno não é apenas um acessório; é o componente essencial que possibilita processos industriais de alta temperatura, tornando-os viáveis e seguros.

Tabela Resumo:

| Função | Benefício Principal |

|---|---|

| Contenção | Mantém os materiais de processo seguros dentro do forno. |

| Proteção | Protege a carcaça do forno contra calor, produtos químicos e erosão. |

| Isolamento | Mantém altas temperaturas de forma eficiente, economizando energia. |

Seu forno de laboratório está operando com eficiência e segurança máximas? O revestimento correto do forno é fundamental para proteger seu equipamento e garantir resultados consistentes. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para as necessidades de alta temperatura do seu laboratório. Deixe que nossos especialistas ajudem você a selecionar o material de revestimento ideal para sua aplicação específica — desde a fusão de metais até a sinterização de cerâmicas. Entre em contato conosco hoje para uma consulta e melhore o desempenho e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que há dentro de um forno mufla? Descubra os componentes chave para processamento preciso em alta temperatura

- Qual é a importância do forno mufla? Garantindo Aquecimento Livre de Contaminantes para Resultados Precisos

- Qual é a utilidade de um forno mufla em laboratório? Para Processamento de Materiais Limpo e de Alta Temperatura

- Quais são as características de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminação

- Qual é a condição de um forno mufla? Garantindo calor limpo e controlado para o seu laboratório