Em sua essência, a calcinação é um processo de tratamento térmico que purifica e transforma materiais sólidos sem derretê-los. Ao aquecer uma substância a uma alta temperatura em uma atmosfera controlada com pouco ou nenhum ar, o processo desencadeia a decomposição térmica, eliminando componentes voláteis como água e dióxido de carbono para criar um produto mais estável ou reativo.

A calcinação não se trata apenas de aquecer uma substância. É uma etapa de engenharia térmica precisa, projetada para mudar fundamentalmente a composição química e a estrutura cristalina de um material, preparando-o para sua próxima fase de uso industrial.

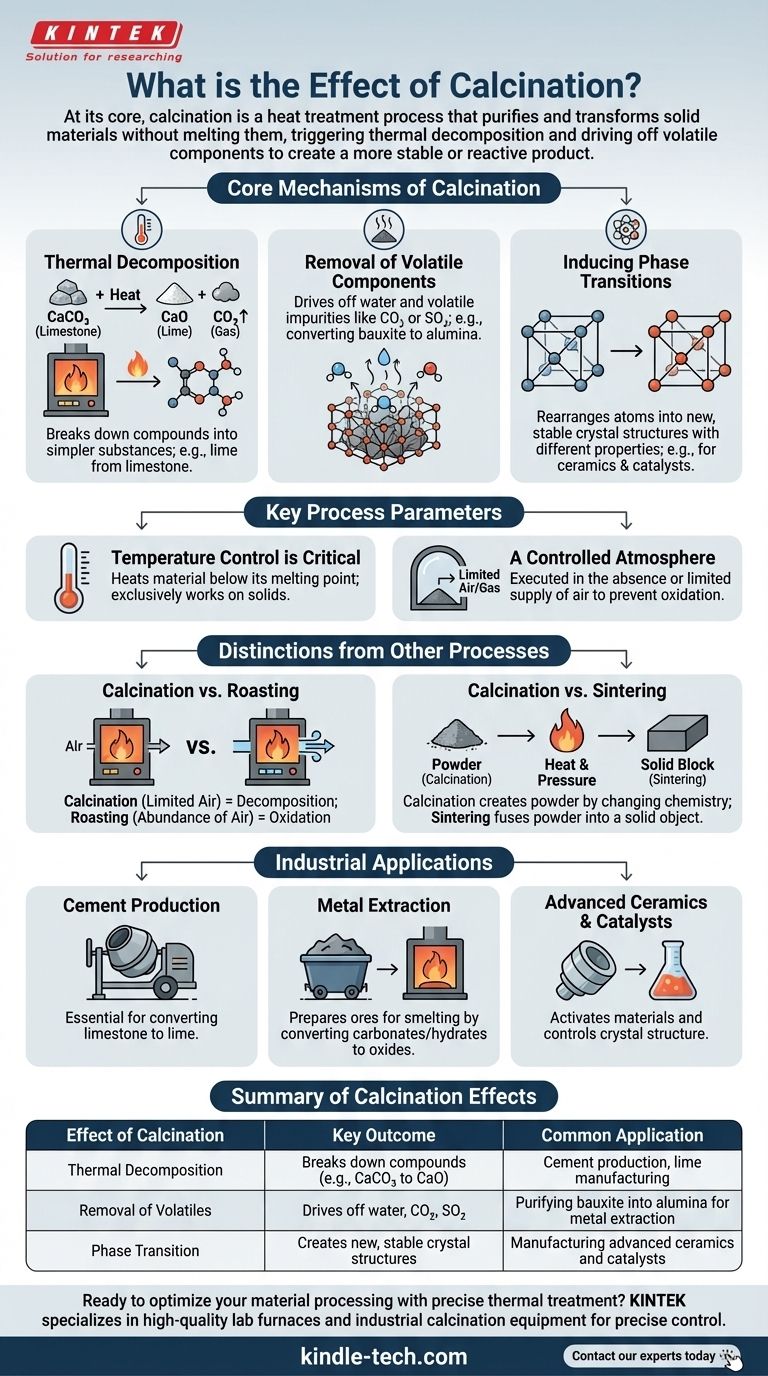

Os Mecanismos Centrais da Calcinação

Para entender o efeito da calcinação, você deve primeiro compreender as principais transformações que ela induz. O processo é definido por mudanças químicas e físicas específicas que ocorrem sob calor controlado.

Decomposição Térmica

O efeito primário da calcinação é frequentemente a decomposição térmica. Esta é uma reação química onde o calor decompõe um composto em substâncias mais simples.

Um exemplo clássico é a produção de cal a partir de calcário. Quando o calcário (carbonato de cálcio, CaCO₃) é calcinado, ele se decompõe em cal (óxido de cálcio, CaO) e gás dióxido de carbono (CO₂), que é expelido.

Remoção de Componentes Voláteis

A calcinação é excepcionalmente eficaz na remoção de impurezas voláteis ou componentes que estão quimicamente ou fisicamente ligados dentro de um sólido.

Isso inclui a remoção de água molecular de minerais hidratados, como a conversão do minério de bauxita (óxido de alumínio hidratado) em alumina (Al₂O₃) para a produção de alumínio. Também remove outras substâncias voláteis, como o dióxido de enxofre.

Indução de Transições de Fase

O calor também pode forçar os átomos de um material a se reorganizarem em uma estrutura cristalina diferente, muitas vezes mais estável ou útil. Isso é conhecido como transição de fase.

Mesmo que a fórmula química não mude, essa nova fase cristalina pode ter propriedades físicas vastamente diferentes, como dureza, densidade ou reatividade, o que é crucial na fabricação de cerâmicas e catalisadores.

Parâmetros Chave do Processo

O resultado da calcinação não é acidental; é ditado pelo controle preciso de dois fatores principais.

O Controle de Temperatura é Crítico

O processo requer o aquecimento do material a uma temperatura alta o suficiente para desencadear a decomposição, mas abaixo do seu ponto de fusão.

Esta distinção é crucial. A fusão criaria uma fase líquida, mudando fundamentalmente o processo para fundição ou fusão. A calcinação trabalha exclusivamente com sólidos.

Uma Atmosfera Controlada

A calcinação é definida por sua execução na ausência ou suprimento limitado de ar.

Isso evita combustão ou oxidação indesejada. Isso a separa de um processo térmico semelhante chamado "torrefação", que é intencionalmente realizado na presença de ar para oxidar um material.

Compreendendo as Compensações e Distinções

É comum confundir calcinação com outros processos térmicos. Esclarecer essas diferenças revela seu propósito único.

Calcinação vs. Torrefação

A principal diferença é a atmosfera. A calcinação é um processo de decomposição que ocorre com pouco ou nenhum ar. A torrefação é um processo de oxidação que ocorre em abundância de ar, tipicamente usado para converter minérios sulfetados em óxidos.

Calcinação vs. Sinterização

Estas são duas etapas distintas, muitas vezes sequenciais. A calcinação altera a química de um material para criar um pó (como um óxido). A sinterização então pega esse pó e o aquece (novamente, abaixo da fusão) para fundir as partículas e criar um objeto sólido e denso.

Como Aplicar Isso ao Seu Objetivo

A calcinação é uma etapa fundamental em muitas cadeias de valor industriais. Sua aplicação depende inteiramente do seu material de partida e do produto final desejado.

- Se o seu foco principal for a produção de cimento: A calcinação é a etapa inegociável para converter calcário em cal, o ingrediente principal do cimento.

- Se o seu foco principal for a extração de metais: Use a calcinação para converter minérios de carbonato ou hidrato em seus óxidos mais facilmente processáveis antes da fundição.

- Se o seu foco principal for a criação de cerâmicas avançadas ou catalisadores: A calcinação é usada para ativar materiais, controlar sua estrutura cristalina final e alcançar uma alta área de superfície.

Em última análise, a calcinação é a ferramenta essencial para preparar quimicamente e fisicamente uma matéria-prima para sua finalidade.

Tabela de Resumo:

| Efeito da Calcinação | Resultado Principal | Aplicação Comum |

|---|---|---|

| Decomposição Térmica | Quebra compostos (ex: CaCO₃ para CaO) | Produção de cimento, fabricação de cal |

| Remoção de Voláteis | Expulsa água, CO₂, SO₂ | Purificação da bauxita em alumina para extração de metal |

| Transição de Fase | Cria novas estruturas cristalinas estáveis | Fabricação de cerâmicas avançadas e catalisadores |

Pronto para otimizar seu processamento de materiais com tratamento térmico preciso?

A calcinação é uma primeira etapa crítica em inúmeros processos industriais e laboratoriais. Se você está desenvolvendo novas cerâmicas, purificando minérios para extração de metais ou produzindo cimento, o equipamento certo é essencial para alcançar as transformações químicas e físicas desejadas.

A KINTEK é especializada em fornos de laboratório de alta qualidade e equipamentos de calcinação industrial projetados para controle preciso de temperatura e gerenciamento de atmosfera. Nossas soluções ajudam você a expelir componentes voláteis, induzir transições de fase e criar materiais superiores de forma confiável e eficiente.

Deixe a KINTEK ser sua parceira no processamento térmico. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução de calcinação perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais 5 precauções de segurança devem ser tomadas ao aquecer qualquer coisa no laboratório? Regras Essenciais para a Segurança no Laboratório

- Quais são os riscos de usar um forno mufla? Mitigar Perigos Térmicos, Materiais e Operacionais

- Quais são as precauções de segurança para experimentos com calor? Passos Essenciais para Prevenir Queimaduras e Acidentes em Laboratório

- Dois materiais diferentes podem ter o mesmo valor de capacidade térmica específica? Desvendando a Ciência do Comportamento Térmico

- Qual é a aplicação de um forno mufla? Obtenha Processamento de Alta Temperatura Livre de Contaminação