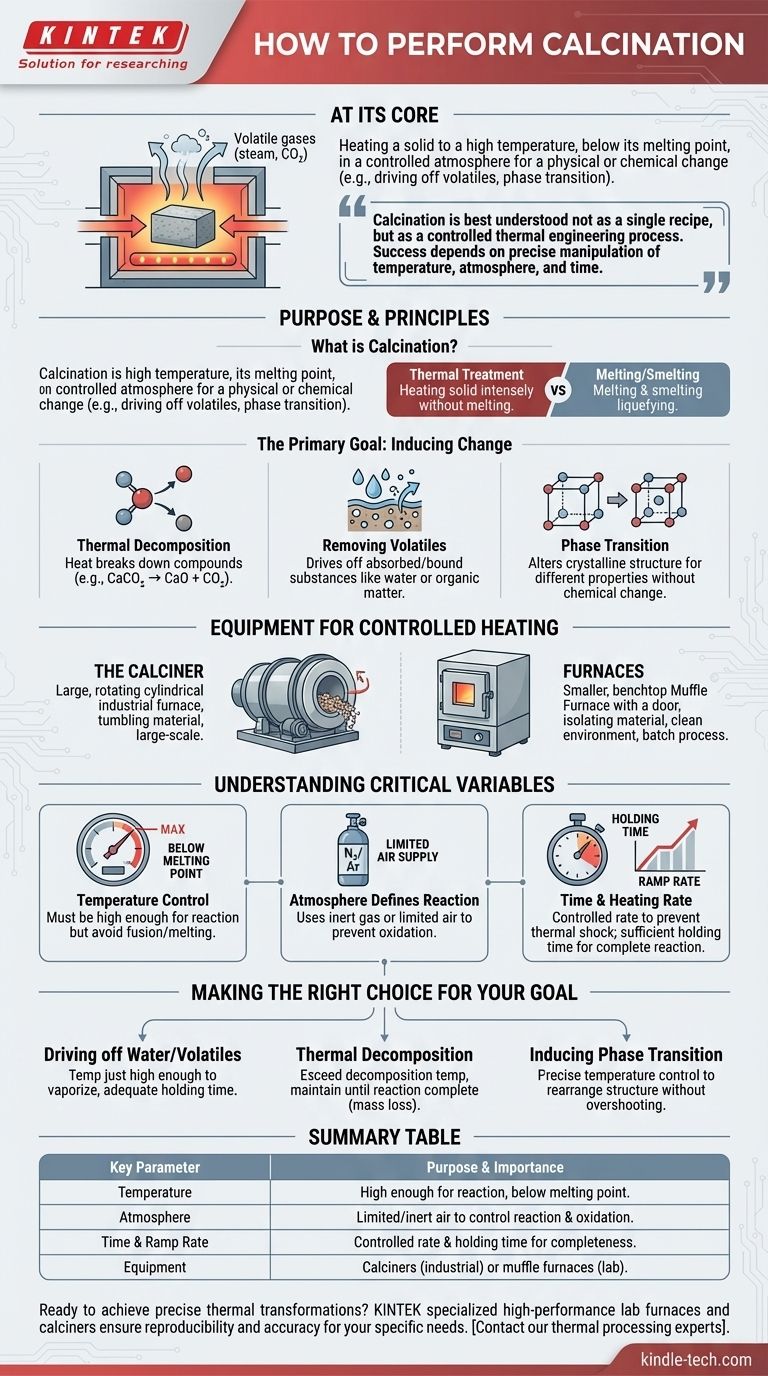

Em sua essência, realizar a calcinação envolve aquecer um material sólido a uma alta temperatura, mas abaixo de seu ponto de fusão, em uma atmosfera controlada. Este processo não é meramente aquecimento; é um tratamento térmico preciso projetado para causar uma mudança física ou química, como a eliminação de substâncias voláteis como água e dióxido de carbono, ou a indução de uma transição de fase na estrutura cristalina do material.

A calcinação é melhor entendida não como uma única receita, mas como um processo de engenharia térmica controlada. O sucesso depende inteiramente da manipulação precisa da temperatura, atmosfera e tempo para alcançar uma transformação específica e previsível em um material sólido.

O Propósito e os Princípios da Calcinação

A calcinação é um processo fundamental na ciência dos materiais e na metalurgia. Entender seus objetivos é fundamental para executá-la corretamente.

O que é Calcinação?

A calcinação é uma forma de tratamento térmico. Ao contrário da fusão ou da fundição, o objetivo é aquecer intensamente o material sólido sem liquefazê-lo.

Este processo é realizado com um suprimento limitado de ar ou em uma atmosfera completamente inerte para evitar oxidação ou combustão indesejadas.

O Objetivo Principal: Induzir Mudança

O calor aplicado durante a calcinação serve como fonte de energia para três tipos principais de transformações.

1. Decomposição Térmica: Este é o objetivo mais comum, onde o calor decompõe um composto em substâncias mais simples. Um exemplo clássico é aquecer calcário (carbonato de cálcio, CaCO₃) para produzir cal viva (óxido de cálcio, CaO) e liberar dióxido de carbono (CO₂).

2. Remoção de Voláteis: A calcinação é altamente eficaz na eliminação de componentes voláteis absorvidos ou quimicamente ligados dentro de um material. Isso inclui a remoção de água cristalina de hidratos ou matéria orgânica residual.

3. Transição de Fase: O calor pode ser usado para mudar a estrutura cristalina de um material de uma forma (polimorfo) para outra, mais desejável. Isso altera as propriedades físicas do material, como densidade ou reatividade, sem alterar sua composição química.

O Equipamento para Aquecimento Controlado

Equipamentos especializados são necessários para manter as condições precisas necessárias para uma calcinação bem-sucedida.

O Calciner

A peça principal de equipamento é um calciner, um tipo de forno ou reator industrial. Estes são frequentemente grandes vasos cilíndricos rotativos que tombam o material para garantir um aquecimento uniforme.

Os calciners são projetados para fornecer excelente controle sobre a temperatura e a atmosfera interna, tornando-os ideais para produção contínua em grande escala.

Fornos

Para trabalhos laboratoriais em menor escala ou processos em batelada especializados, vários tipos de fornos de alta temperatura são usados.

Um forno mufla é comum, pois seu design separa o material que está sendo aquecido do combustível e dos subprodutos da combustão, permitindo um ambiente atmosférico limpo e controlado.

Compreendendo as Variáveis Críticas

Executar a calcinação é um jogo de controle. Simplesmente aquecer um material não é suficiente; vários parâmetros devem ser gerenciados com precisão.

O Controle de Temperatura é Fundamental

A temperatura de calcinação deve ser alta o suficiente para impulsionar a reação desejada, mas permanecer abaixo do ponto de fusão do material. Exceder isso pode levar à fusão, sinterização ou derretimento, o que arruína o resultado pretendido.

A Atmosfera Define a Reação

O processo é definido pelo seu uso de um suprimento ausente ou limitado de ar. Usar um gás inerte como nitrogênio ou argônio evita a oxidação. Em outros casos, um "suprimento limitado" de um gás específico pode ser introduzido para facilitar uma reação particular.

Tempo e Taxa de Aquecimento

O tempo de permanência na temperatura máxima e a taxa de aquecimento (taxa de rampa) também são críticos. Uma rampa lenta pode prevenir o choque térmico, enquanto o tempo de permanência garante que a reação prossiga até a conclusão em todo o volume do material.

Fazendo a Escolha Certa para Seu Objetivo

Para aplicar este processo de forma eficaz, alinhe seus parâmetros com seu objetivo específico.

- Se seu foco principal é a eliminação de água ou voláteis: Use uma temperatura apenas alta o suficiente para vaporizar a substância alvo e garanta tempo de permanência adequado para que ela escape dos poros do material.

- Se seu foco principal é a decomposição térmica (por exemplo, carbonatos): Você deve exceder a temperatura de decomposição específica do composto e mantê-la até que a reação esteja completa, geralmente confirmada pela perda de massa.

- Se seu foco principal é induzir uma transição de fase: A chave é o controle preciso da temperatura, aquecendo até o ponto exato onde a estrutura cristalina se reorganiza sem exceder para uma fase indesejada ou fusão.

Dominar a calcinação significa ir além do aquecimento simples e abraçar o controle preciso de suas variáveis centrais.

Tabela de Resumo:

| Parâmetro Chave | Propósito e Importância |

|---|---|

| Temperatura | Deve ser alta o suficiente para a reação, mas abaixo do ponto de fusão do material para evitar a fusão. |

| Atmosfera | Suprimento de ar limitado ou inerte (por exemplo, N₂) para evitar oxidação indesejada e controlar a reação química. |

| Tempo e Taxa de Rampa | Taxa de aquecimento controlada e tempo de permanência garantem a reação completa e previnem choque térmico. |

| Equipamento | Calciners (industrial) ou fornos mufla (escala laboratorial) fornecem o ambiente controlado necessário. |

Pronto para alcançar transformações térmicas precisas em seu laboratório? O equipamento certo é fundamental para processos de calcinação bem-sucedidos. A KINTEK é especializada em fornos de laboratório e calciners de alto desempenho projetados para controle exato de temperatura e atmosfera. Se você está decompondo carbonatos, removendo voláteis ou induzindo transições de fase, nossas soluções garantem reprodutibilidade e precisão. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para encontrar o forno perfeito para suas necessidades de calcinação e aprimorar suas capacidades de síntese de materiais.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Para que serve um forno mufla na determinação de cinzas? Alcance Análise Inorgânica Precisa

- O que é a incineração em um forno mufla? Isole o Conteúdo Inorgânico com Precisão

- Como verificar o teor de cinzas de um forno mufla? Um guia passo a passo para análise de materiais

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- Quão preciso é o forno mufla? Atingir controlo de ±1°C e uniformidade de ±2°C