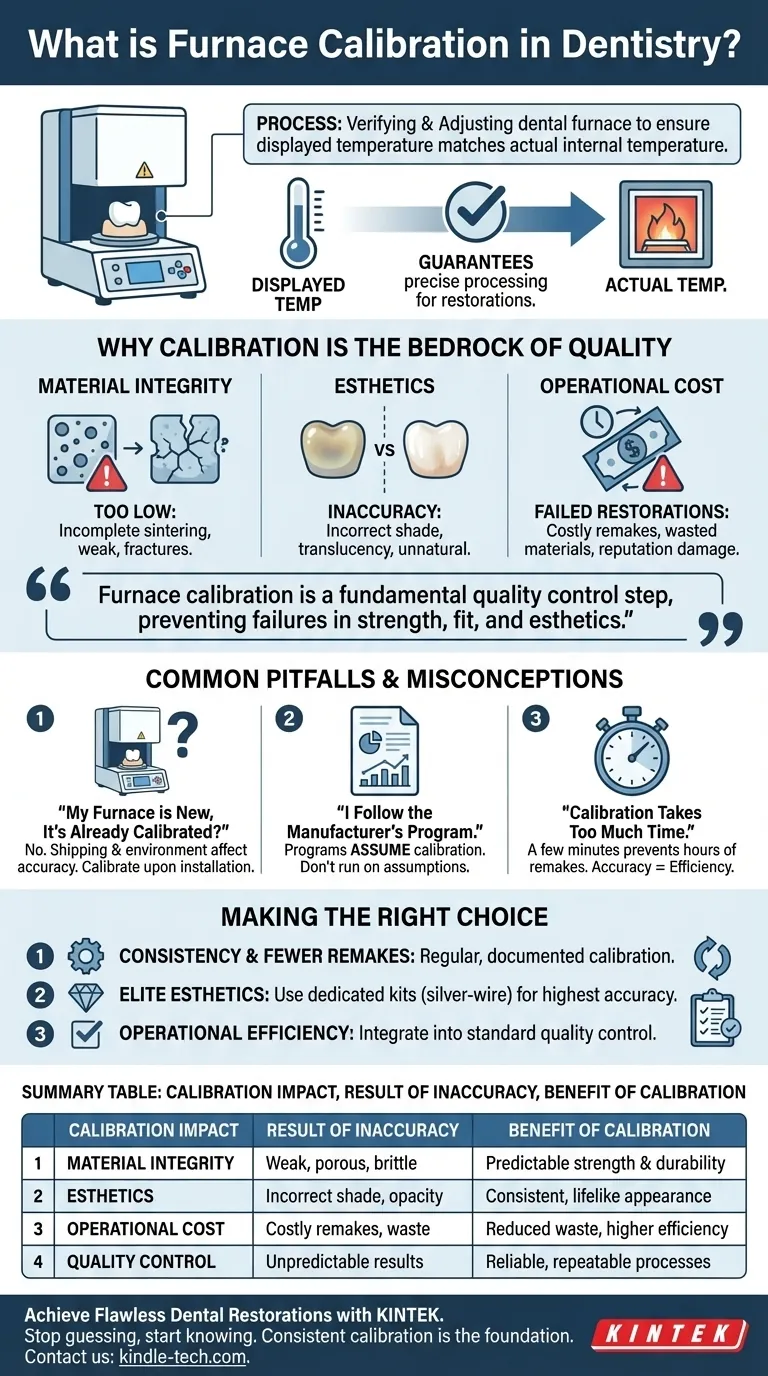

Na odontologia profissional, a calibração do forno é o processo de verificação e ajuste de um forno dentário para garantir que a temperatura exibida corresponda à temperatura real dentro de sua câmara de queima. Este procedimento corrige qualquer desvio ou imprecisão no termopar e no controlador do forno, garantindo que as restaurações dentárias sejam processadas nas temperaturas exatas exigidas pelo fabricante do material.

A calibração do forno não é apenas manutenção de rotina; é uma etapa fundamental de controle de qualidade. Ela preenche a lacuna crítica entre a exibição digital de um forno e a realidade física interna, prevenindo diretamente falhas na resistência, no ajuste e na estética das restaurações dentárias.

Por Que a Calibração é a Base das Restaurações de Qualidade

Um forno dentário é um instrumento de precisão. O sucesso de materiais como porcelana, dissilicato de lítio e zircônia depende inteiramente de serem submetidos a um ciclo de calor específico e altamente preciso. Sem calibração, você está operando com uma suposição, não com um fato.

O Impacto na Integridade do Material

Quando a temperatura de um forno está imprecisa, ela compromete diretamente as propriedades físicas da restauração.

Uma temperatura muito baixa resulta em sinterização ou vitrificação incompleta. Isso deixa o material poroso e fraco, tornando-o altamente suscetível a fraturas na boca do paciente.

Uma temperatura muito alta pode "superaquecer" o material. Para a porcelana, isso pode causar deformação (slumping), perda de textura superficial e uma aparência vítrea e não natural. Para a zircônia, pode levar ao crescimento de grãos que torna o material mais quebradiço.

A Consequência para a Estética

A cor final, a translucidez e a vitalidade de uma coroa ou faceta estão diretamente ligadas à temperatura de queima.

Mesmo um desvio de apenas 5-10 graus Celsius pode ter um efeito perceptível. Pode fazer com que uma restauração pareça muito opaca, muito cinza, ou fazer com que a cor esteja incorreta, falhando em corresponder aos dentes existentes do paciente. Isso é especialmente crítico para restaurações anteriores de alto valor, onde a estética é primordial.

O Custo Inevitável da Imprecisão

Um forno não calibrado leva diretamente a restaurações falhas. Isso resulta em reenvios caros que desperdiçam tempo valioso do técnico, materiais caros e custos de envio. Mais importante, pode prejudicar a reputação de um laboratório de prótese dentária junto aos seus clientes.

Armadilhas e Conceitos Errôneos Comuns

A confiança no processo exige a compreensão dos pontos comuns de falha. Ignorar a calibração é uma das fontes mais frequentes, porém evitáveis, de resultados inconsistentes em um laboratório de prótese dentária.

"Meu Forno é Novo, Já Está Calibrado"

Embora um forno seja calibrado na fábrica, sua precisão pode ser afetada pelo transporte, manuseio e fatores ambientais em sua localização, como temperatura ambiente e flutuações de voltagem. A calibração deve ser realizada após a instalação.

"Eu Sigo o Programa do Fabricante do Material"

Os programas de queima pré-definidos fornecidos pelos fabricantes de materiais assumem que seu forno está perfeitamente calibrado. Executar um ciclo de "Zircônia" em um forno não calibrado que está rodando 15°C acima do ideal não é seguir o protocolo correto.

"A Calibração Leva Muito Tempo"

Os poucos minutos necessários para realizar um teste de calibração são insignificantes em comparação com as horas perdidas em um único reenvio. É uma atividade de alto impacto que evita perdas de tempo e recursos muito maiores posteriormente. A precisão é a base da eficiência.

Fazendo a Escolha Certa para o Seu Objetivo

Implementar um protocolo de calibração não é uma sugestão; é um requisito profissional para produzir resultados seguros e previsíveis.

- Se o seu foco principal é a consistência e a minimização de reenvios: Realize e documente a calibração do forno em um cronograma regular, como mensalmente, e após qualquer evento importante, como a substituição de um elemento de aquecimento ou mufa.

- Se o seu foco principal é alcançar uma estética de nível de elite: Calibre seu forno usando um fio de prata ou outro kit de calibração dedicado para garantir o mais alto grau de precisão para sistemas sensíveis de porcelana e coloração.

- Se o seu foco principal é a eficiência operacional: Integre a calibração ao sistema de controle de qualidade padrão do seu laboratório, tratando-a como uma etapa inegociável que protege seu resultado final.

Em última análise, a calibração consistente transforma seu forno de uma variável em uma constante, dando-lhe controle total sobre o resultado final.

Tabela de Resumo:

| Impacto da Calibração | Resultado da Imprecisão | Benefício da Calibração |

|---|---|---|

| Integridade do Material | Restaurações fracas, porosas ou quebradiças | Resistência e durabilidade previsíveis |

| Estética | Cor, opacidade ou textura incorretas | Aparência consistente e realista |

| Custo Operacional | Reenvios caros e materiais desperdiçados | Redução de desperdício e maior eficiência |

| Controle de Qualidade | Resultados imprevisíveis e danos à reputação | Processos confiáveis e repetíveis |

Alcance Restaurações Dentárias Impecáveis com a KINTEK

Pare de adivinhar e comece a saber. A calibração consistente do forno é a base de um trabalho de laboratório de prótese dentária previsível e de alta qualidade. A KINTEK é especializada em equipamentos de laboratório precisos e consumíveis nos quais os técnicos dentários confiam para obter resultados excepcionais.

Garanta que cada coroa, faceta e ponte atenda aos mais altos padrões de resistência e estética. Deixe que nossa experiência ajude você a eliminar reenvios caros e a construir uma reputação de confiabilidade.

Entre em contato com a KINTEK hoje mesmo para discutir as necessidades do seu laboratório e descobrir como nossas soluções podem aprimorar seu processo de controle de qualidade.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quanto tempo duram os dentes de cerâmica? Maximize a Longevidade do Seu Sorriso com Cuidados Especializados

- Do que são compostas as cerâmicas dentárias? Um Guia para Vidro, Cristal e Aplicações Clínicas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura da zircônia? Dominando o Ciclo de Sinterização para Máxima Resistência

- Quais são os 3 tipos de materiais usados para restaurações全cerâmicas? Domine o Compromisso entre Estética vs. Resistência

- Para que podem ser usadas as restaurações totalmente cerâmicas? Guia Completo para Soluções Dentárias Modernas

- Qual é a função principal de um forno de sinterização dentária? Transformar Zircônia em Coroas e Pontes Duráveis

- Para que serve uma prensa odontológica? Criação de Restaurações Dentárias Estéticas e de Alta Resistência