Em sua essência, um forno de craqueamento de etileno é um reator industrial maciço projetado para um único e crítico propósito: decompor termicamente grandes moléculas de hidrocarbonetos em moléculas menores e mais valiosas. Através de um processo de alta temperatura chamado craqueamento a vapor, ele transforma matérias-primas como etano ou nafta em etileno, o principal bloco de construção para a maioria dos plásticos do mundo, e outros coprodutos valiosos.

O forno de craqueamento é o coração de alta temperatura da indústria petroquímica moderna. Ele não apenas aquece uma substância; ele usa energia térmica precisamente controlada para decompor matérias-primas nos ingredientes químicos fundamentais necessários para inúmeros produtos.

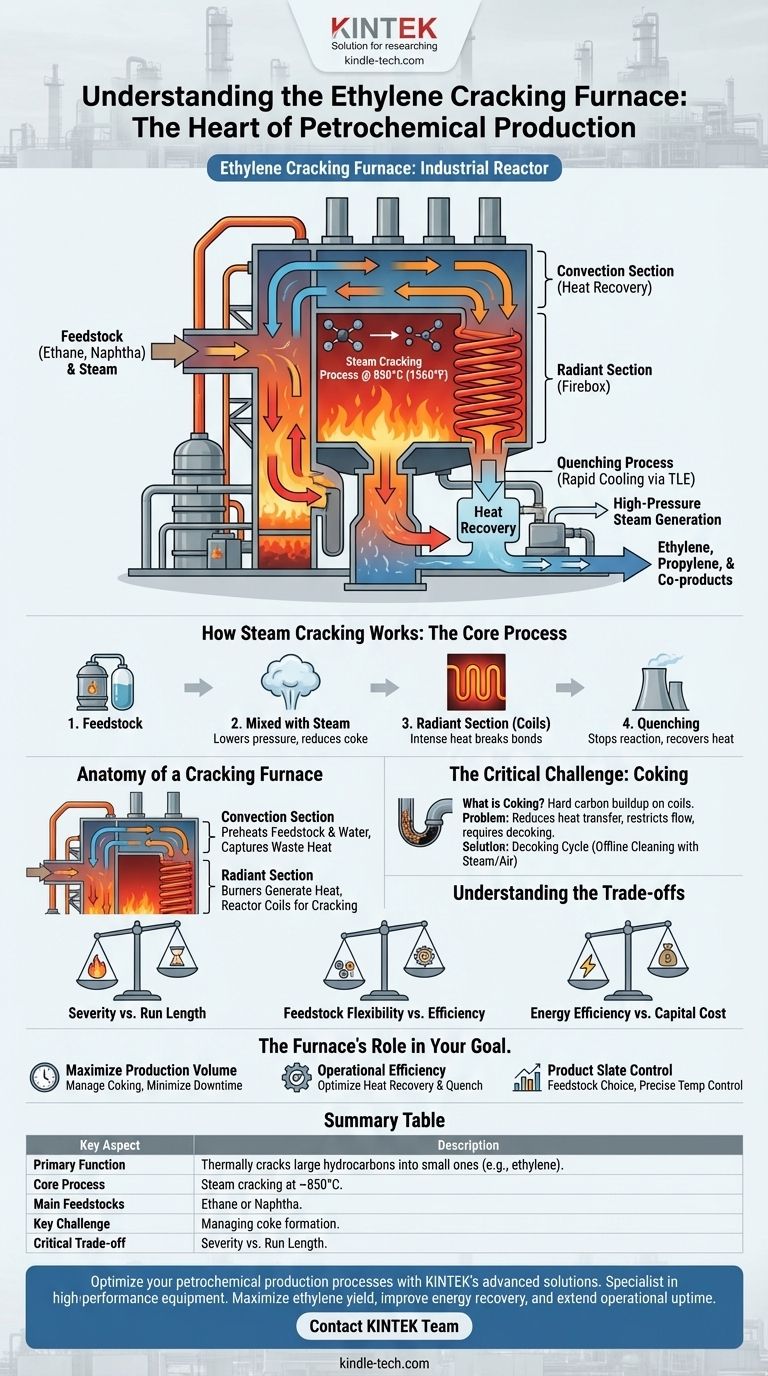

Como Funciona o Craqueamento a Vapor: O Processo Central

O forno opera com base no princípio da decomposição térmica. Ao submeter hidrocarbonetos a calor extremo em um ambiente controlado, as ligações químicas que os mantêm unidos são quebradas, ou "craqueadas", resultando em uma mistura de moléculas menores.

A Matéria-Prima

O processo começa com uma matéria-prima de hidrocarboneto. Geralmente, trata-se de um hidrocarboneto leve, como etano (um componente do gás natural) ou uma corrente líquida mais pesada, como nafta (um produto de refinaria). A escolha da matéria-prima dita o projeto do forno e a mistura de produtos que ele produzirá.

O Papel do Vapor

A matéria-prima de hidrocarboneto é misturada com vapor antes de entrar no forno. O vapor serve a duas funções críticas: ele reduz a pressão parcial dos hidrocarbonetos, o que promove as reações de craqueamento desejadas, e reduz a formação de coque, um subproduto de carbono duro que suja o equipamento.

As Serpentinas do Forno (Seção Radiante)

Essa mistura flui para uma rede de tubos, ou serpentinas, localizadas na parte mais quente do forno — a seção radiante ou "fornalha". Aqui, queimadores aquecem as serpentinas a temperaturas em torno de 850°C (1560°F). Na fração de segundo que a mistura passa dentro dessas serpentinas, o calor intenso quebra as moléculas de hidrocarboneto.

O Processo de Resfriamento Rápido (Quenching)

A reação deve ser interrompida quase instantaneamente para fixar a mistura de produtos desejada e evitar reações indesejadas adicionais. O gás quente que sai das serpentinas é rapidamente resfriado em um dispositivo chamado Trocador de Linha de Transferência (TLE) ou resfriador de resfriamento rápido. Este processo também recupera uma vasta quantidade de calor, que é usada para gerar vapor de alta pressão valioso, melhorando significativamente a eficiência energética geral da planta.

Anatomia de um Forno de Craqueamento

Um forno de craqueamento é uma peça de engenharia complexa e altamente integrada, tipicamente dividida em duas seções principais.

A Seção de Convecção

Esta é a seção superior e mais fria do forno. Sua principal função é a recuperação de calor. Os gases de combustão quentes dos queimadores abaixo viajam por esta seção, pré-aquecendo a matéria-prima, o vapor e a água da caldeira que chegam. Isso captura o calor residual e reduz drasticamente o consumo de combustível do forno.

A Seção Radiante (Fornalha)

Este é o coração de alta temperatura do forno. Abriga os queimadores que geram o imenso calor e as serpentinas do reator onde a reação de craqueamento real ocorre. O projeto desta seção é crítico para garantir uma distribuição uniforme de calor e alcançar as condições de reação desejadas.

O Desafio Crítico: Coqueamento

O maior desafio operacional em um craqueador a vapor é o gerenciamento de um subproduto inevitável: o coque.

O que é Coqueamento?

Coque é uma forma dura e sólida de carbono que se deposita gradualmente na superfície interna das serpentinas do reator. É um resultado natural das reações de craqueamento de alta temperatura.

Por que o Coqueamento é um Problema

À medida que o coque se acumula, ele atua como um isolante, reduzindo a transferência de calor para o gás do processo. Isso força os operadores a aumentar a taxa de queima para manter a temperatura necessária. A camada de coque também restringe o caminho do fluxo, aumentando a queda de pressão nas serpentinas e, em última análise, limitando a vazão do forno.

O Ciclo de Descoqueamento

Eventualmente, o acúmulo de coque torna-se tão severo que o forno deve ser desativado para limpeza. Este processo, conhecido como descoqueamento, envolve o desligamento da alimentação de hidrocarbonetos e o uso de uma mistura de vapor e ar para queimar cuidadosamente o coque das serpentinas. Esse tempo de inatividade representa uma perda significativa de produção.

Compreendendo as Compensações

Operar um forno de craqueamento de forma eficaz requer o equilíbrio de vários fatores concorrentes.

Severidade vs. Duração da Operação

Operar em temperaturas mais altas (maior "severidade") pode aumentar o rendimento de etileno valioso. No entanto, também acelera drasticamente a taxa de formação de coque, levando a tempos de operação mais curtos entre os ciclos de descoqueamento.

Flexibilidade da Matéria-Prima vs. Eficiência

Um forno projetado especificamente para uma matéria-prima leve como o etano será altamente eficiente para essa matéria-prima, mas pode ter um desempenho ruim com uma matéria-prima mais pesada como a nafta. Um projeto mais flexível pode lidar com várias matérias-primas, mas pode não ser perfeitamente otimizado para nenhuma delas.

Eficiência Energética vs. Custo de Capital

A incorporação de sistemas mais extensos de recuperação de calor na seção de convecção aumenta a eficiência energética do forno e reduz os custos operacionais. No entanto, esses sistemas complexos também aumentam significativamente o investimento de capital inicial necessário para construir o forno.

O Papel do Forno em Seu Objetivo

Compreender a função do forno é fundamental para entender toda a cadeia de valor petroquímica. Seu desempenho dita diretamente a lucratividade e a eficiência da planta.

- Se seu foco principal é maximizar o volume de produção: O objetivo crítico é gerenciar a taxa de coqueamento para estender o tempo de "operação" e minimizar o tempo de inatividade para descoqueamento.

- Se seu foco principal é a eficiência operacional: O projeto dos sistemas de recuperação de calor na seção de convecção e dos trocadores de resfriamento rápido é fundamental para minimizar o consumo de combustível.

- Se seu foco principal é o controle da gama de produtos: A escolha da matéria-prima e o controle preciso das temperaturas de operação do forno são as principais alavancas para determinar o rendimento final de etileno, propileno e outros coprodutos.

Em última análise, o forno de craqueamento de etileno é o poderoso motor que converte combustíveis fósseis brutos nos blocos de construção químicos de alto valor que formam a base do nosso mundo material moderno.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Craqueia termicamente grandes moléculas de hidrocarbonetos em menores (ex: etileno). |

| Processo Central | Craqueamento a vapor em temperaturas em torno de 850°C (1560°F). |

| Principais Matérias-Primas | Etano (do gás natural) ou nafta (de refinarias). |

| Desafio Chave | Gerenciar a formação de coque, que requer ciclos periódicos de descoqueamento. |

| Compensação Crítica | Maior severidade (temperatura) aumenta o rendimento de etileno, mas encurta a duração da operação. |

Otimize seus processos de produção petroquímica com as soluções avançadas da KINTEK. Como especialista em equipamentos laboratoriais e industriais de alto desempenho, entendemos o equilíbrio crítico entre a severidade do forno, a eficiência e a duração da operação. Seja seu objetivo maximizar o rendimento de etileno, melhorar a recuperação de energia ou estender o tempo de atividade operacional, nossa experiência pode ajudá-lo a alcançá-lo. Entre em contato com nossa equipe hoje para discutir como podemos apoiar suas necessidades específicas em pesquisa de catálise, testes de materiais e otimização de processos.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o teor de umidade do óleo de pirólise? Desvende a Chave para a Qualidade e Estabilidade do Combustível

- Quais são as desvantagens das bombas de vácuo de palhetas rotativas? Entenda as Compensações Relacionadas ao Óleo

- Quais são os produtos da pirólise lenta? Um Guia para Biochar, Bio-óleo e Gás de Síntese

- Quais são as vantagens e desvantagens da forjagem a quente? Desbloqueie Força Superior para Componentes Críticos

- As pessoas conseguem diferenciar diamantes verdadeiros de falsos? A Verdade Sobre Diamantes Criados em Laboratório vs. Naturais

- O que é a sinterização de pós metálicos? Fusão de Partículas Metálicas para Componentes de Alto Desempenho

- Quais são as vantagens de um banho-maria?Precisão, segurança e versatilidade para o seu laboratório

- O que é a produção e os usos do bio-óleo? Um Guia para Biomassa Líquida para Energia e Produtos Químicos