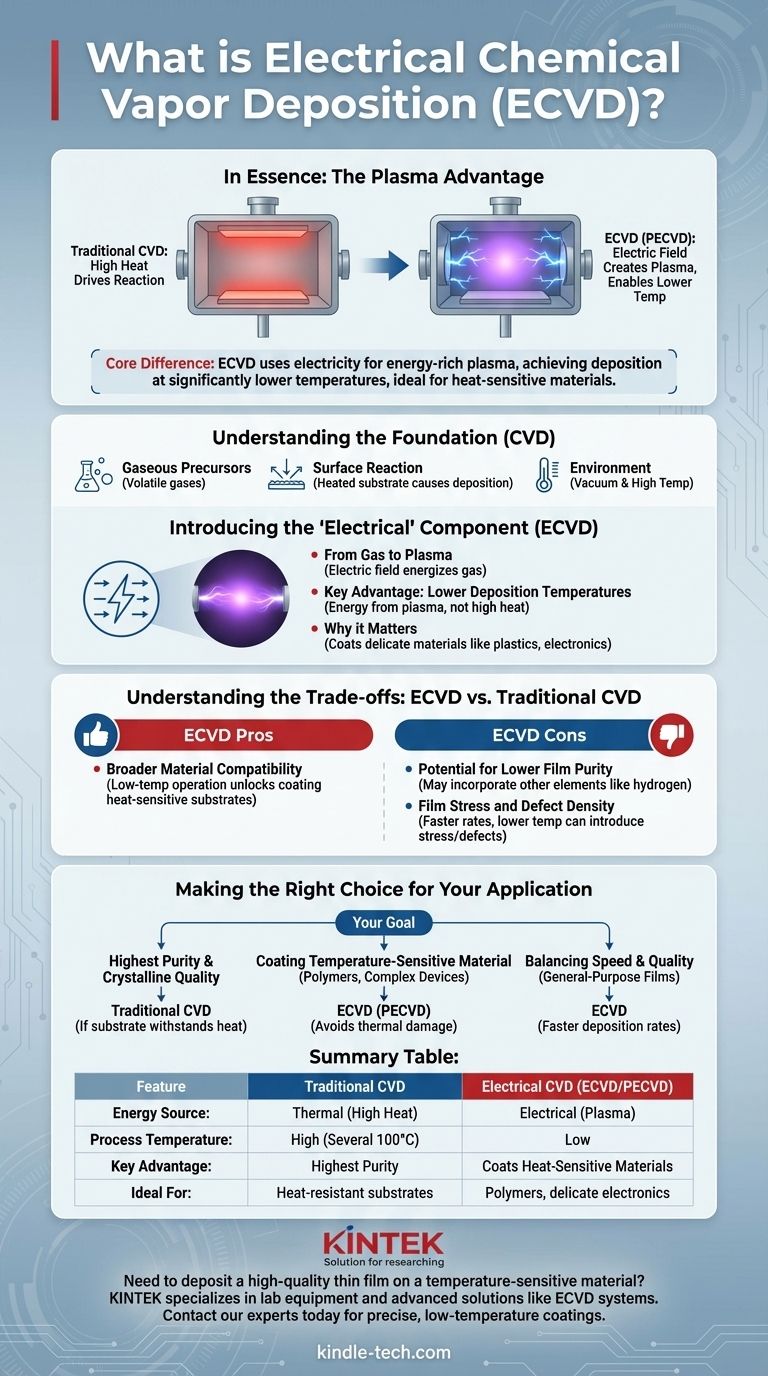

Em essência, a Deposição Química a Vapor Elétrica (ECVD) é uma forma especializada de deposição química a vapor que usa um campo elétrico para criar um plasma. Este plasma energiza os gases precursores, permitindo a deposição de filmes finos de alta qualidade numa superfície a temperaturas significativamente mais baixas do que os métodos tradicionais de CVD.

A principal diferença é simples: enquanto o CVD tradicional depende apenas de altas temperaturas para impulsionar as reações químicas, o ECVD usa eletricidade para criar um plasma rico em energia, alcançando o mesmo resultado sem temperaturas extremas. Isso o torna ideal para revestir materiais sensíveis ao calor.

Compreendendo a Base: O que é Deposição Química a Vapor (CVD)?

Para entender o ECVD, você deve primeiro compreender os princípios da Deposição Química a Vapor (CVD) padrão. É um processo fundamental para criar camadas sólidas ultrafinas e de alto desempenho em um substrato.

O Princípio Central: Precursores Gasosos

O processo começa com a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases contêm os elementos químicos que formarão o revestimento final.

O Processo de Deposição: Uma Reação em uma Superfície

Dentro da câmara, o substrato (a peça a ser revestida) é aquecido. Essa energia térmica faz com que os gases precursores reajam ou se decomponham na superfície do substrato, depositando um filme fino sólido.

O Ambiente: Vácuo e Temperatura

Todo esse processo ocorre em vácuo sob condições rigorosamente controladas. O vácuo garante a pureza, enquanto as altas temperaturas – muitas vezes várias centenas de graus Celsius – fornecem a energia necessária para iniciar a reação química.

Introduzindo o Componente "Elétrico": Como o ECVD Funciona

A Deposição Química a Vapor Elétrica, mais comumente conhecida como Deposição Química a Vapor Aprimorada por Plasma (PECVD), altera fundamentalmente a fonte de energia para a reação.

Do Gás ao Plasma: O Papel do Campo Elétrico

Em vez de depender apenas do calor, o ECVD aplica um forte campo elétrico aos gases precursores dentro da câmara. Esse campo energiza o gás, arrancando elétrons dos átomos e criando um plasma – um estado da matéria altamente reativo.

A Principal Vantagem: Temperaturas de Deposição Mais Baixas

Como o plasma já está em um estado reativo de alta energia, o processo de deposição não requer mais calor extremo. A energia para a reação vem do próprio plasma carregado eletricamente, e não do aquecimento do substrato a altas temperaturas.

Por que Temperaturas Mais Baixas Importam

Este é o principal motivo para usar o ECVD. Ele permite a deposição de filmes finos em materiais que não suportam o alto calor do CVD tradicional, como plásticos, certos semicondutores e outros componentes eletrônicos delicados.

Compreendendo as Trocas: ECVD vs. CVD Tradicional

A escolha entre o CVD tradicional e sua variante aprimorada por plasma envolve um conjunto claro de trocas relacionadas à temperatura, qualidade e aplicação.

Pró: Maior Compatibilidade de Materiais

A operação em baixa temperatura do ECVD é sua maior força. Ela permite revestir substratos sensíveis ao calor que seriam danificados ou destruídos pelas condições de um processo CVD padrão.

Contra: Potencial para Menor Pureza do Filme

O processo de plasma às vezes pode levar à incorporação de outros elementos, como hidrogênio, no filme depositado. Isso pode tornar o filme resultante menos puro do que um produzido por CVD térmico de alta temperatura.

Contra: Tensão do Filme e Densidade de Defeitos

Embora as taxas de deposição possam ser mais rápidas, a temperatura mais baixa e o ambiente de plasma podem, às vezes, introduzir tensão interna ou uma densidade maior de defeitos na estrutura cristalina do filme em comparação com o crescimento lento e metódico em um processo CVD térmico.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina qual método é superior. A decisão não é sobre qual processo é "melhor" no geral, mas qual é a ferramenta certa para o trabalho.

- Se seu foco principal é a maior pureza do filme e qualidade cristalina possíveis: O CVD tradicional de alta temperatura é frequentemente a escolha superior, desde que seu substrato possa suportar o calor.

- Se seu foco principal é revestir um material sensível à temperatura, como um polímero ou um dispositivo microeletrônico complexo: O ECVD (ou PECVD) é a abordagem necessária e correta, pois evita danos térmicos.

- Se seu foco principal é equilibrar velocidade com qualidade para filmes de uso geral: O ECVD pode oferecer taxas de deposição mais rápidas, tornando-o uma escolha mais econômica para certas aplicações industriais.

Em última análise, compreender o papel da energia – térmica versus elétrica – é a chave para dominar essas poderosas técnicas de deposição.

Tabela Resumo:

| Característica | CVD Tradicional | CVD Elétrico (ECVD/PECVD) |

|---|---|---|

| Fonte de Energia | Térmica (Alto Calor) | Elétrica (Plasma) |

| Temperatura do Processo | Alta (Várias 100°C) | Baixa |

| Principal Vantagem | Maior Pureza e Qualidade do Filme | Reveste Materiais Sensíveis ao Calor |

| Ideal Para | Substratos que podem suportar alto calor | Polímeros, eletrônicos delicados, dispositivos complexos |

Precisa depositar um filme fino de alta qualidade em um material sensível à temperatura? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com soluções avançadas como sistemas ECVD. Nossa expertise garante que você obtenha revestimentos precisos e de baixa temperatura sem comprometer o desempenho. Entre em contato com nossos especialistas hoje para encontrar a solução de deposição perfeita para sua aplicação!

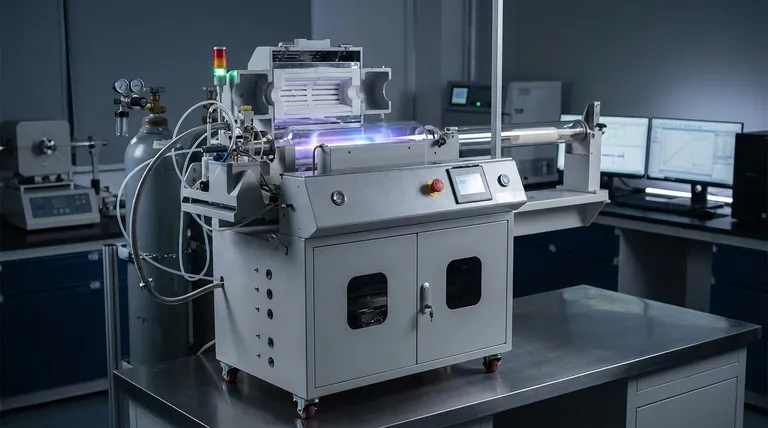

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração