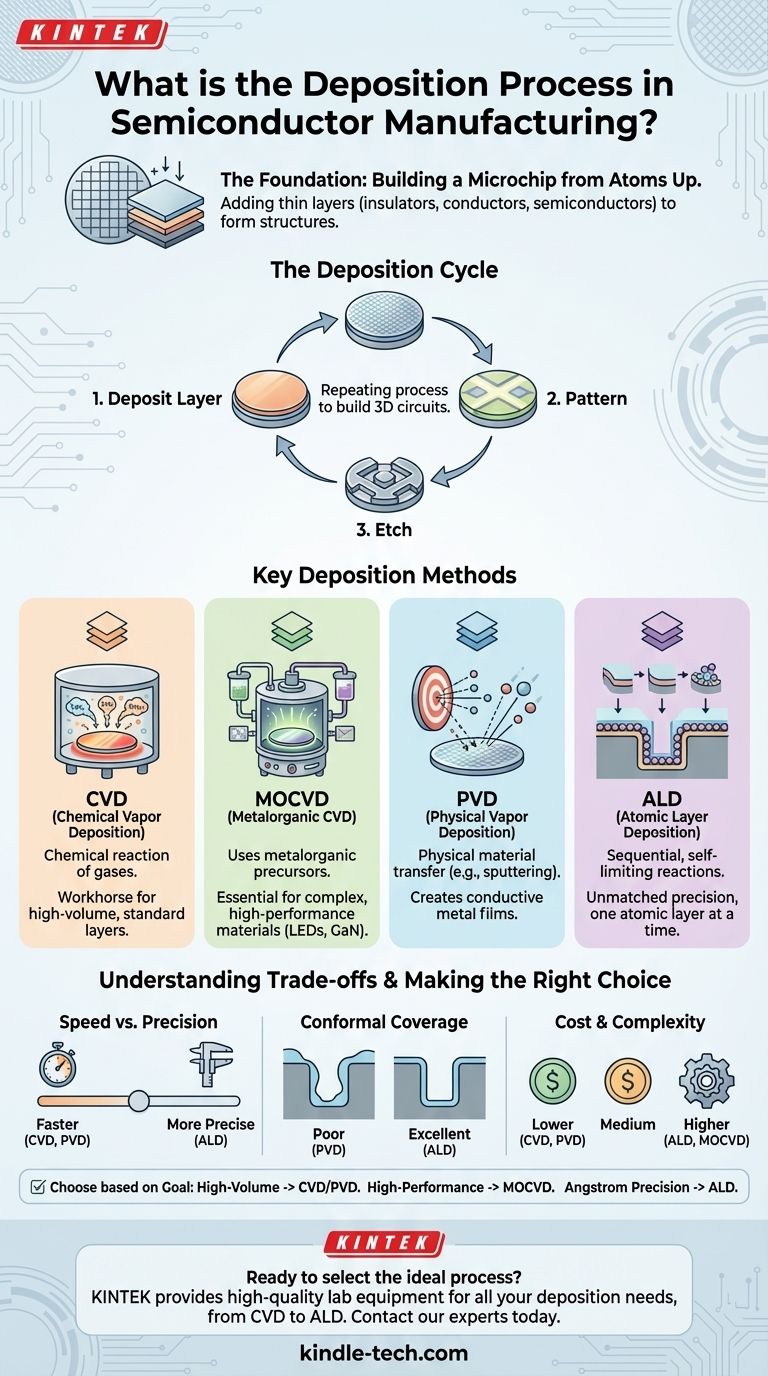

Na fabricação de semicondutores, a deposição é o processo fundamental de adição de camadas finas de material sobre um wafer de silício. Essas camadas são os blocos de construção fundamentais — os isolantes, condutores e semicondutores — que são padronizados e gravados para criar as intrincadas estruturas tridimensionais de um microchip.

A deposição não é uma ação única, mas uma família de técnicas altamente controladas para construir um chip camada por camada. A escolha da técnica é uma decisão crítica de engenharia, equilibrando a necessidade de velocidade, precisão e propriedades do material para cada etapa específica no processo de fabricação.

O Propósito da Deposição: Construindo um Microchip a Partir dos Átomos

A deposição é uma etapa central no ciclo repetitivo da fabricação de semicondutores. Os engenheiros depositam repetidamente uma camada, a padronizam usando fotolitografia e, em seguida, removem o material indesejado para formar os circuitos.

De Isolantes a Condutores

A deposição é usada para adicionar todos os tipos de materiais necessários para um transistor funcional. Isso inclui filmes dielétricos que isolam os fios uns dos outros, filmes metálicos condutores que formam os fios e interconexões, e filmes semicondutores cristalinos que formam os canais do transistor.

Criando Estruturas Atomicamente Precisas

As camadas que estão sendo depositadas são incrivelmente finas, frequentemente medidas em angstroms ou nanômetros — às vezes com apenas alguns átomos de espessura. A qualidade deste processo de deposição impacta diretamente o desempenho final, o consumo de energia e a confiabilidade do chip.

Principais Métodos de Deposição e Seus Papéis

Diferentes métodos são usados dependendo do material que está sendo depositado e das características necessárias do filme, como sua uniformidade de espessura e quão bem ele cobre superfícies complexas e não planas.

Deposição Química de Vapor (CVD)

CVD é um pilar da indústria. Envolve o fluxo de gases precursores para uma câmara onde eles reagem na superfície quente do wafer, deixando para trás um filme fino sólido. O "vapor" no nome refere-se a esses precursores químicos gasosos.

Foco em MOCVD

Um subconjunto especializado e significativo do CVD é a Deposição Química de Vapor Metalorgânico (MOCVD). Ele usa compostos metalorgânicos como precursores e é essencial para criar materiais semicondutores complexos e de alta qualidade para dispositivos como LEDs e transistores de alta potência.

MOCVD é valorizado por sua capacidade de alcançar alta precisão e flexibilidade de material em produção de grande volume, tornando-o um método econômico para designs de chips avançados.

Deposição Física de Vapor (PVD)

Ao contrário das reações químicas do CVD, os métodos PVD transferem fisicamente material para o wafer. Uma técnica comum é a sputtering (pulverização catódica), onde um alvo feito do material desejado é bombardeado com íons, desalojando átomos que então pousam e revestem o wafer.

Deposição de Camada Atômica (ALD)

ALD é o método mais preciso disponível. Ele constrói material expondo o wafer a reações químicas sequenciais e autolimitantes, depositando exatamente uma camada atômica por vez. Esse controle incomparável é fundamental para criar os óxidos de porta e outros filmes ultrafinos em transistores modernos e de ponta.

Entendendo as Compensações (Trade-offs)

Nenhum método de deposição único é perfeito para todas as aplicações. A escolha sempre envolve o equilíbrio de fatores concorrentes.

Velocidade vs. Precisão

Existe uma troca direta entre a rapidez com que uma camada pode ser cultivada e a precisão com que pode ser controlada. Processos como CVD são geralmente muito mais rápidos e têm maior rendimento do que ALD, que é inerentemente lento devido à sua natureza camada por camada.

Cobertura Conforme

Conformidade é a capacidade de um filme cobrir uniformemente uma topografia complexa e tridimensional. ALD fornece conformidade quase perfeita, o que é essencial para revestir trincheiras profundas e formas complexas em transistores FinFET modernos. CVD tem boa conformidade, enquanto PVD é um processo de linha de visão e tem dificuldade em cobrir uniformemente as paredes laterais verticais.

Custo e Complexidade

O equipamento necessário para esses processos varia drasticamente em custo e complexidade. Os sistemas ALD e MOCVD são altamente sofisticados e caros, justificados apenas quando a máxima precisão ou propriedades de material específicas são necessárias. Os sistemas PVD e CVD padrão podem ser mais econômicos para camadas menos críticas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição é ditada pelos requisitos específicos da camada que está sendo construída.

- Se o seu foco principal for a fabricação de alto volume de camadas isolantes ou metálicas padrão: Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) geralmente oferecem o melhor equilíbrio entre velocidade, custo e qualidade.

- Se o seu foco principal for a criação de semicondutores compostos de alto desempenho como GaN ou GaAs: MOCVD (CVD Metalorgânico) é o padrão da indústria por sua precisão e capacidade de controlar a composição complexa do material.

- Se o seu foco principal for a construção de transistores lógicos de ponta com precisão de nível de angstrom: Deposição de Camada Atômica (ALD) é essencial por seu controle de espessura inigualável e capacidade de revestir conformemente estruturas 3D complexas.

Em última análise, dominar a deposição é sobre selecionar a ferramenta certa para construir com precisão cada camada específica de um dispositivo semicondutor.

Tabela de Resumo:

| Método | Nome Completo | Característica Principal | Caso de Uso Principal |

|---|---|---|---|

| CVD | Deposição Química de Vapor | Reação química de gases na superfície do wafer | Fabricação de alto volume de camadas padrão |

| MOCVD | Deposição Química de Vapor Metalorgânico | Usa precursores metalorgânicos para materiais complexos | LEDs, transistores de alta potência (GaN, GaAs) |

| PVD | Deposição Física de Vapor | Transferência física de material (ex: sputtering) | Camadas metálicas condutoras |

| ALD | Deposição de Camada Atômica | Deposita uma camada atômica por vez | Filmes ultrafinos e precisos para transistores avançados |

Pronto para selecionar o processo de deposição ideal para sua fabricação de semicondutores? O equipamento certo é fundamental para alcançar as propriedades de material precisas, conformidade e rendimento que seu projeto exige. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição, desde sistemas CVD robustos até soluções ALD sofisticadas. Deixe que nossos especialistas ajudem você a construir a base para seus microchips de próxima geração. Entre em contato com nossa equipe hoje para discutir os requisitos específicos da sua aplicação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação