A deposição de filmes de diamante é um processo para cultivar uma fina camada de diamante sintético na superfície de outro material, conhecido como substrato. Utiliza principalmente uma técnica chamada Deposição Química a Vapor (CVD), que envolve a introdução de um gás contendo carbono (como metano) e hidrogénio numa câmara. Uma fonte de energia é então usada para decompor esses gases em átomos reativos que se depositam no substrato e se organizam na estrutura cristalina do diamante.

O desafio central no crescimento do diamante não é criar carbono, mas criar um ambiente químico específico onde a estrutura atómica do diamante (sp³) seja muito mais propensa a formar-se e permanecer estável do que a estrutura da grafite (sp²). Isso é conseguido usando uma fonte de energia para gerar hidrogénio atómico, que atua como um "jardineiro" seletivo para o filme em crescimento.

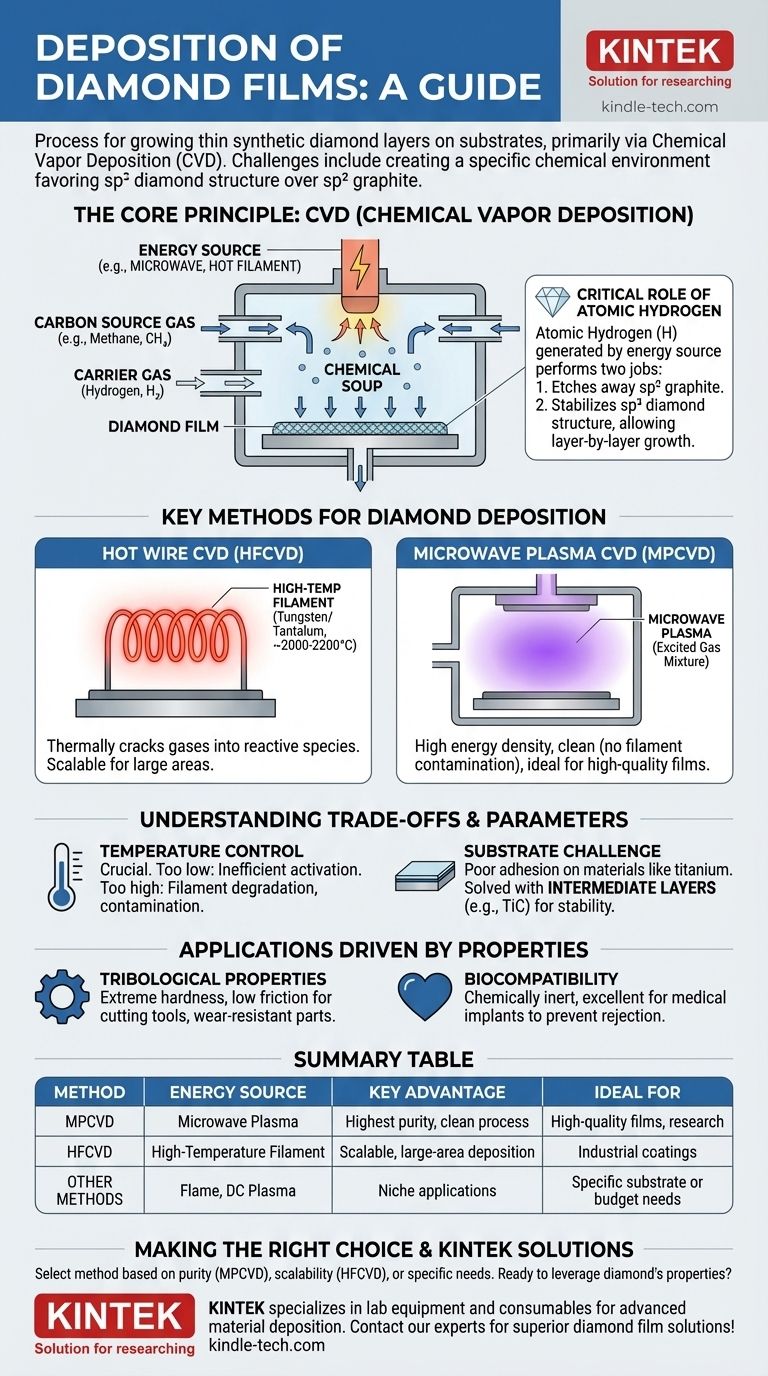

O Princípio Central: Deposição Química a Vapor (CVD)

A CVD é a base da moderna deposição de filmes de diamante. Permite a criação de diamante de alta pureza a pressões muito abaixo de uma atmosfera, ao contrário dos métodos de alta pressão e alta temperatura extremos usados para criar diamantes industriais em massa.

Como a CVD Funciona para o Diamante

O processo requer alguns ingredientes chave: um substrato para crescer, um gás fonte de carbono (tipicamente metano, CH₄), um gás transportador (hidrogénio, H₂) e uma poderosa fonte de energia. A energia ativa os gases, criando a "sopa" química necessária para a formação do diamante.

O Papel Crítico do Hidrogénio Atómico

Os átomos de carbono podem ligar-se de duas maneiras principais: a configuração sp² (formando folhas planas de grafite) ou a configuração sp³ (formando a rede forte e tetraédrica do diamante). Em condições normais de CVD, a grafite forma-se mais facilmente.

A chave para o sucesso é o hidrogénio atómico. A fonte de energia divide moléculas de hidrogénio estáveis (H₂) em átomos de hidrogénio únicos e altamente reativos (H). Este hidrogénio atómico desempenha duas funções críticas:

- Ele remove preferencialmente qualquer grafite com ligações sp² que se forma na superfície.

- Ele estabiliza a estrutura do diamante com ligações sp³, permitindo que cresça camada por camada.

Métodos Chave para a Deposição de Diamante

Embora o princípio seja o mesmo, diferentes métodos usam diferentes fontes de energia para ativar os gases.

CVD por Fio Quente (HFCVD)

Este método, desenvolvido no início dos anos 80, utiliza um filamento de alta temperatura feito de tungsténio ou tântalo. O filamento é aquecido a cerca de 2000-2200°C.

Os gases que passam por este fio extremamente quente são termicamente "rachados" ou "clivados" nas espécies de carbono reativas e hidrogénio atómico necessários para o crescimento do diamante.

CVD por Plasma de Micro-ondas (MPCVD)

Este é agora um método amplamente preferido. Utiliza micro-ondas para excitar a mistura gasosa num plasma, que é um estado energizado da matéria contendo iões e eletrões.

Este plasma fornece uma densidade de energia muito alta e é excecionalmente limpo, pois não há filamento quente que possa potencialmente contaminar o filme de diamante. Isso o torna ideal para a produção de filmes de alta qualidade.

Outros Métodos Estabelecidos

Embora HFCVD e MPCVD sejam comuns, existem outras técnicas, incluindo CVD por Combustão em Chama e CVD Assistida por Plasma DC. Cada uma utiliza um mecanismo diferente para gerar a energia e as espécies reativas necessárias.

Compreendendo as Vantagens e Desvantagens e os Parâmetros Críticos

Depositar filmes de diamante de alta qualidade é uma ciência precisa onde pequenas mudanças nas variáveis do processo podem ter efeitos significativos.

A Importância da Temperatura

A temperatura é, sem dúvida, o parâmetro mais crucial. Na CVD por Fio Quente, a temperatura do filamento deve ser controlada meticulosamente.

Se a temperatura for muito baixa, os gases não se ativarão eficientemente, dificultando ou impedindo a formação do diamante. Se for muito alta, o filamento pode degradar-se e contaminar o substrato e o filme em crescimento.

O Desafio do Substrato

O diamante não cresce facilmente em todos os materiais. Para certos substratos, como o titânio, uma deposição direta pode falhar devido à má adesão ou reações químicas indesejadas.

Para resolver isso, os pesquisadores usam camadas intermediárias. Por exemplo, uma fina camada de carboneto de titânio (TiC) pode ser depositada primeiro, criando uma superfície mais estável e recetiva para o filme de diamante aderir.

Aplicações Impulsionadas por Propriedades

A razão para este processo complexo são as propriedades excecionais do diamante. Os filmes fornecem dureza extrema e baixo atrito (propriedades tribológicas) para ferramentas de corte e peças resistentes ao desgaste.

Além disso, o diamante é altamente biocompatível e quimicamente inerte, tornando-o um excelente revestimento para implantes médicos para prevenir a rejeição pelo corpo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do resultado desejado, equilibrando a qualidade do filme, o custo e a aplicação específica.

- Se o seu foco principal é a mais alta pureza e qualidade do filme: A MPCVD é frequentemente a escolha ideal devido ao seu ambiente de plasma limpo, sem filamentos e de alta energia.

- Se o seu foco principal é a deposição escalável em grandes áreas: A HFCVD é um método robusto e bem compreendido, mas requer controlo preciso sobre a temperatura para evitar contaminação.

- Se o seu foco principal é revestir um material quimicamente reativo: Deve investigar e implementar uma camada tampão intermediária adequada para garantir a adesão e estabilidade adequadas do filme.

Em última análise, a deposição bem-sucedida de filmes de diamante depende do controlo preciso do ambiente químico para favorecer o crescimento da estrutura atómica única do diamante.

Tabela Resumo:

| Método | Fonte de Energia | Principal Vantagem | Ideal Para |

|---|---|---|---|

| CVD por Plasma de Micro-ondas (MPCVD) | Plasma de Micro-ondas | Maior pureza, processo limpo | Filmes de alta qualidade, pesquisa |

| CVD por Fio Quente (HFCVD) | Filamento de Alta Temperatura | Deposição escalável em grandes áreas | Revestimentos industriais |

| Outros Métodos | Chama, Plasma DC | Aplicações de nicho | Necessidades específicas de substrato ou orçamento |

Pronto para aproveitar a dureza extrema e a biocompatibilidade do diamante no seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório para deposição avançada de materiais. A nossa experiência pode ajudá-lo a selecionar o método e os parâmetros de CVD certos para obter filmes de diamante superiores para a sua aplicação específica — seja para ferramentas de corte, dispositivos médicos ou pesquisa. Contacte os nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos