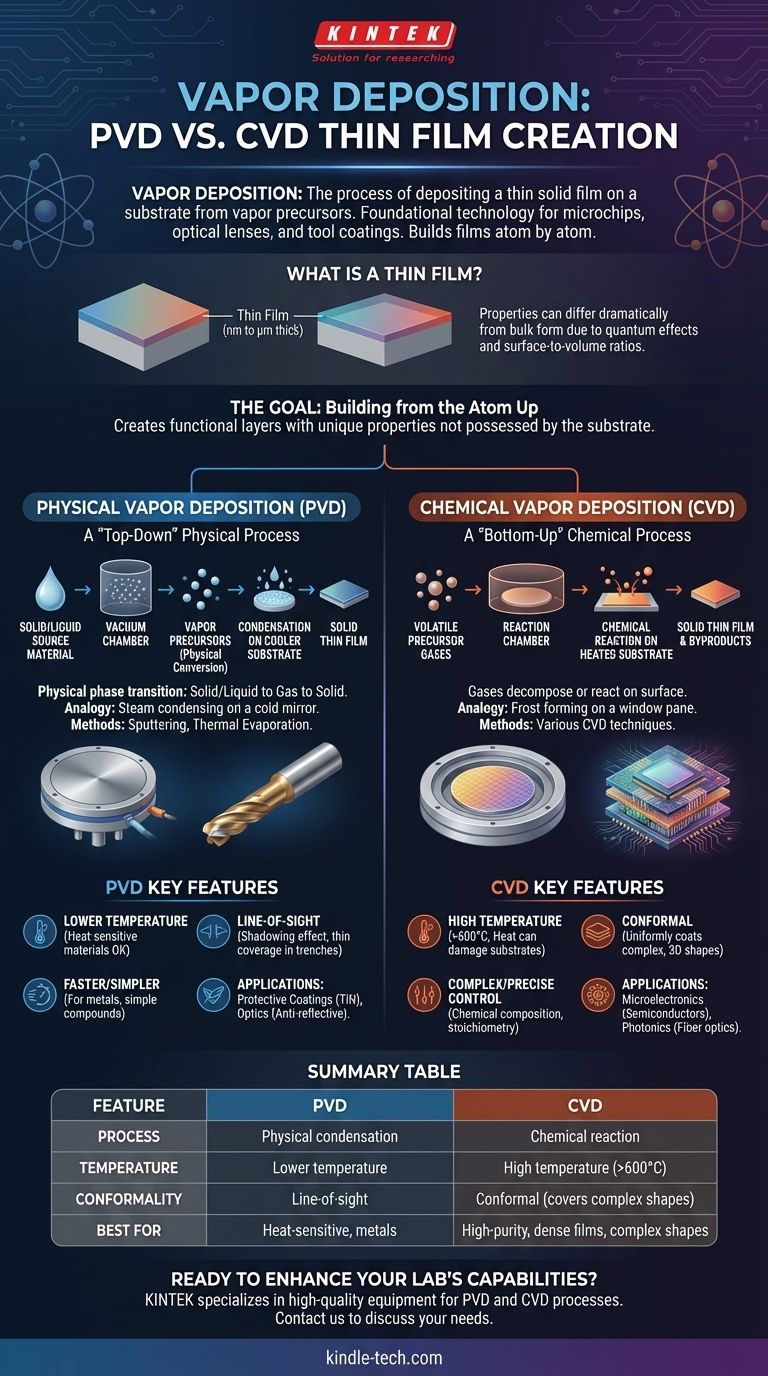

Na ciência dos materiais e na fabricação, o processo de deposição de um filme sólido fino sobre um substrato a partir de precursores de vapor é amplamente conhecido como deposição de vapor. Esta tecnologia fundamental envolve o transporte de material em fase gasosa e a sua condensação ou reação numa superfície, construindo uma camada de filme. É o processo central por trás da criação de microchips, lentes ópticas avançadas e revestimentos de ferramentas duráveis.

O conceito central a ser compreendido é que a deposição de vapor não é uma técnica única, mas uma família de processos dividida em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A escolha entre elas depende se o filme é formado por um processo de condensação física ou por uma reação química na superfície do substrato.

O Objetivo Fundamental: Construir do Átomo para Cima

Em sua essência, a deposição de vapor é uma forma de fabricação aditiva em escala atômica ou molecular. O objetivo é criar uma camada funcional com propriedades que o substrato subjacente não possui.

O que é um "Filme Fino"?

Um filme fino é uma camada de material que varia de alguns nanômetros (algumas dezenas de átomos de espessura) a vários micrômetros.

As propriedades de um material em um filme fino podem ser dramaticamente diferentes de suas propriedades na forma maciça devido aos efeitos quânticos e às relações área de superfície/volume.

O Papel do Substrato e do Vapor

O substrato é o material ou objeto que está sendo revestido. Ele atua como a base sobre a qual o filme é construído.

Os precursores de vapor são os blocos de construção gasosos. Eles são criados transformando uma fonte sólida ou líquida em gás (PVD) ou usando produtos químicos inerentemente gasosos (CVD).

Os Dois Pilares da Deposição de Vapor: PVD e CVD

Compreender a distinção entre PVD e CVD é fundamental, pois eles operam com princípios fundamentalmente diferentes e são adequados para diferentes aplicações.

Deposição Física de Vapor (PVD): Um Processo Físico "De Cima para Baixo"

Na PVD, um material de fonte sólida ou líquida é fisicamente convertido em vapor, tipicamente dentro de uma câmara de vácuo.

Este vapor então viaja e condensa em um substrato mais frio, formando o filme sólido. É uma transição de fase direta de sólido/líquido para gás e de volta para sólido.

Uma analogia fácil é a forma como o vapor (vapor de água) de um chuveiro quente condensa em um filme de água líquida na superfície de um espelho frio. Métodos comuns de PVD incluem pulverização catódica e evaporação térmica.

Deposição Química de Vapor (CVD): Um Processo Químico "De Baixo para Cima"

Na CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação.

Esses gases se decompõem ou reagem entre si na superfície de um substrato aquecido, deixando para trás um filme sólido como subproduto da reação química.

Pense em como a geada se forma em um vidro de janela. O vapor de água no ar não apenas congela no vidro; ele passa por uma mudança de fase e cristaliza de forma estruturada devido à superfície fria e às condições atmosféricas.

Compreendendo as Compensações Críticas

Nenhum método é universalmente superior. A escolha correta depende inteiramente do material, do substrato e do resultado desejado.

Temperatura e Compatibilidade do Substrato

A CVD geralmente requer temperaturas muito altas (muitas vezes >600°C) para impulsionar as reações químicas necessárias na superfície do substrato. Esse calor pode facilmente danificar substratos sensíveis como plásticos ou componentes eletrônicos totalmente montados.

A PVD é um processo de temperatura muito mais baixa. Como depende da condensação, pode ser usada para revestir uma gama muito mais ampla de materiais sensíveis ao calor.

Qualidade e Conformidade do Filme

A CVD se destaca na criação de filmes altamente puros, densos e conformais. Como os gases precursores podem fluir ao redor de um objeto, a CVD pode revestir uniformemente formas complexas e tridimensionais com alta precisão.

A PVD é fundamentalmente um processo de linha de visão. O material vaporizado viaja em linha reta, o que pode criar um efeito de "sombreamento" e levar a uma cobertura fina ou inexistente na parte traseira de um objeto ou dentro de trincheiras profundas.

Complexidade do Processo e Taxa de Deposição

Os processos de PVD podem ser, às vezes, mais rápidos e mecanicamente mais simples, especialmente para depositar metais puros ou compostos simples.

A CVD envolve o gerenciamento de químicas de gás complexas, taxas de fluxo e altas temperaturas, o que pode aumentar os custos operacionais e as preocupações com a segurança. No entanto, oferece controle preciso sobre a composição química do filme.

Por que Este Processo é Fundamental para a Tecnologia Moderna

A deposição de vapor não é uma técnica obscura de laboratório; é uma etapa de fabricação crítica em quase todas as indústrias de alta tecnologia.

Em Microeletrônica

A fabricação de semicondutores é totalmente dependente da deposição de vapor. É usada para criar as camadas alternadas de materiais condutores, isolantes e semicondutores que formam transistores e circuitos em uma bolacha de silício.

Para Revestimentos Protetores

Revestimentos duros e resistentes ao desgaste, como Nitreto de Titânio (TiN) em brocas e ferramentas de corte, são aplicados usando PVD. Isso estende drasticamente a vida útil e o desempenho da ferramenta.

Em Óptica e Fotônica

Revestimentos antirreflexo em óculos e lentes de câmera são criados usando PVD para depositar camadas precisas de materiais com índices de refração específicos. A CVD é usada para fabricar o vidro ultrapuro para cabos de fibra óptica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto requer a correspondência das capacidades do processo com o requisito principal da sua aplicação.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou obter uma camada metálica simples: A PVD é frequentemente a escolha mais direta e adequada devido às suas temperaturas de processamento mais baixas.

- Se o seu foco principal é criar um filme altamente puro, denso e uniforme sobre uma forma complexa: A CVD é superior pela sua capacidade de produzir revestimentos conformais através de reações químicas.

- Se o seu foco principal é ajustar uma composição química ou estrutura cristalina específica: A CVD geralmente oferece um controle mais preciso sobre a estequiometria e as propriedades do filme final.

Em última análise, compreender a diferença fundamental entre a condensação física e a reação química é a chave para alavancar a tecnologia de filmes finos para qualquer aplicação.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Condensação física de vapor | Reação química no substrato |

| Temperatura | Temperatura mais baixa | Temperatura alta (>600°C) |

| Conformidade do Revestimento | Linha de visão | Conformal (cobre formas complexas) |

| Melhor Para | Substratos sensíveis ao calor, metais | Filmes de alta pureza, densos, formas complexas |

Pronto para aprimorar as capacidades do seu laboratório com deposição de filmes finos de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para processos PVD e CVD. Seja você trabalhando com materiais sensíveis ao calor ou precisando de revestimentos conformais para componentes complexos, nossas soluções oferecem desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas de deposição de filmes finos do seu laboratório!

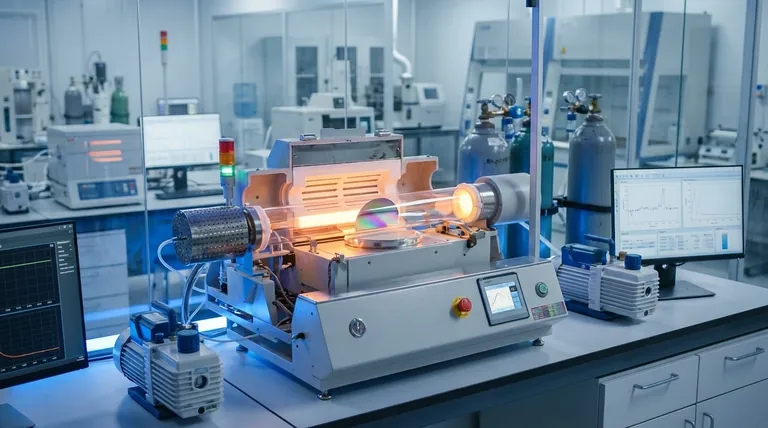

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural