Na fabricação de semicondutores, a deposição é o processo fundamental de construção de um microchip pela adição de camadas ultrafinas de material sobre um wafer de silício. Esta adição controlada de filmes atômicos ou moleculares é o que cria as estruturas isolantes e condutoras essenciais que formam os complexos circuitos elétricos do chip.

O princípio central a ser compreendido é que a deposição é a fase de "construção" da fabricação de chips. Enquanto outras etapas desenham os projetos (fotolitografia) ou removem material (gravação), a deposição é o que constrói meticulosamente as camadas funcionais do circuito integrado.

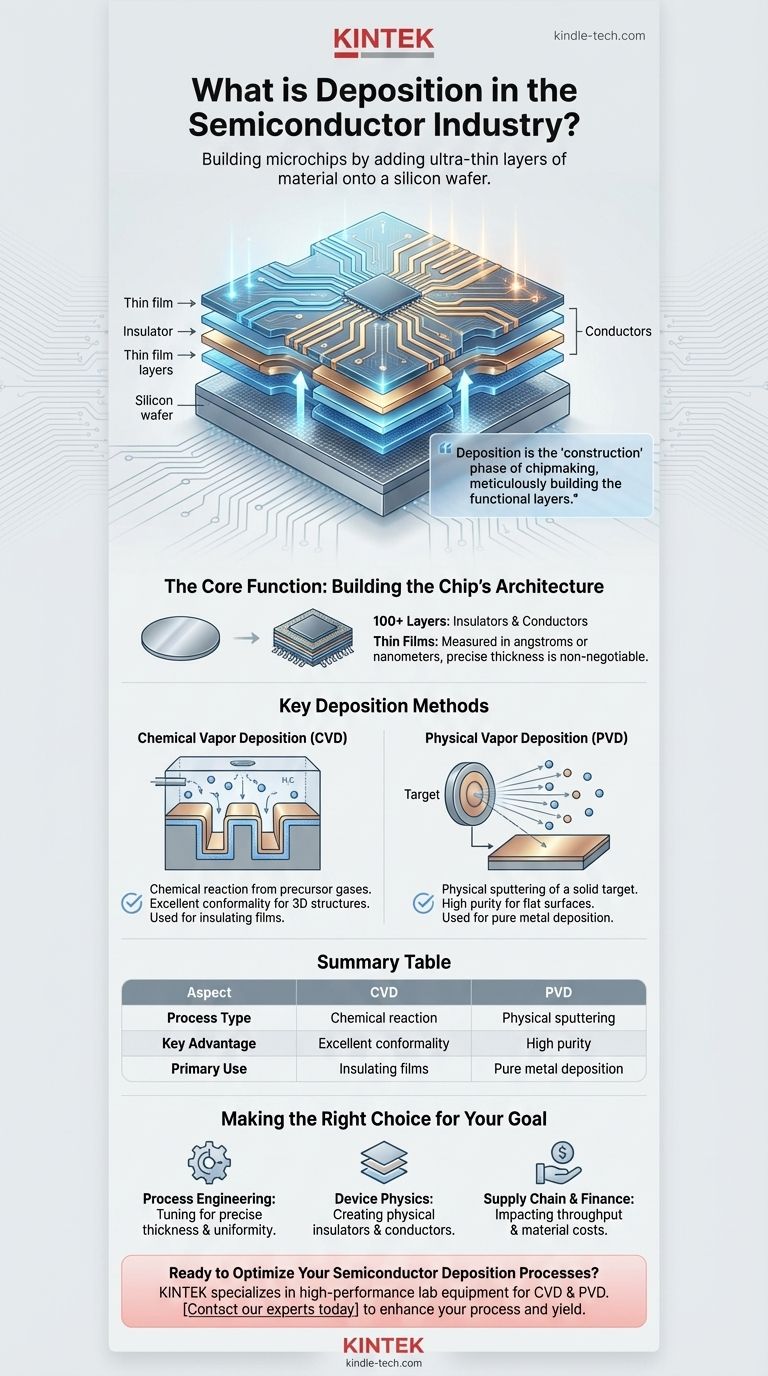

A Função Central: Construindo a Arquitetura do Chip

A deposição não é simplesmente revestir uma superfície; é uma série de etapas de engenharia altamente precisas que transformam um wafer de silício bruto em um dispositivo eletrônico multicamadas.

Do Silício Puro a Circuitos Complexos

Um microprocessador finalizado pode ter mais de 100 camadas distintas de material empilhadas umas sobre as outras. A deposição é o processo responsável pela criação de cada uma dessas camadas.

Isso inclui a adição de camadas isolantes (como dióxido de silício) para evitar o vazamento de corrente elétrica e camadas condutoras (como cobre ou tungstênio) para formar os fios e transistores que transportam os sinais.

O Conceito de Filmes Finos

As camadas adicionadas durante a deposição são conhecidas como filmes finos. Sua espessura é medida em angstroms ou nanômetros, muitas vezes apenas algumas dezenas a algumas centenas de átomos de espessura.

A espessura precisa, a pureza e a qualidade estrutural de cada filme fino são inegociáveis. Mesmo um pequeno desvio pode alterar drasticamente as propriedades elétricas do dispositivo final, inutilizando todo o chip.

Métodos Chave de Deposição

A escolha do método de deposição depende inteiramente do material a ser depositado e de sua finalidade na arquitetura do chip. As duas categorias mais fundamentais são a Deposição Química de Vapor e a Deposição Física de Vapor.

Deposição Química de Vapor (CVD)

CVD é a tecnologia de deposição mais utilizada. Funciona introduzindo um ou mais gases precursores em uma câmara de reação contendo os wafers de silício.

Esses gases reagem quimicamente, e um subproduto sólido dessa reação é "depositado" como um filme fino uniforme na superfície do wafer. Pense nisso como uma reação química controlada onde o produto sólido forma uma nova camada no chip.

CVD é essencial para criar filmes isolantes de alta qualidade e várias camadas metálicas.

Deposição Física de Vapor (PVD)

PVD, em contraste, é um processo mecânico ou eletromecânico. Em uma técnica comum de PVD chamada "sputtering" (pulverização catódica), um alvo sólido do material desejado é bombardeado com íons de alta energia.

Esse bombardeio arranca átomos do alvo, que então viajam através de um vácuo e revestem o wafer. Imagine como uma forma de pintura em spray em nível atômico. PVD é excelente para depositar metais puros.

Entendendo as Compensações

Nenhum método é universalmente superior; eles são escolhidos para resolver desafios geométricos e materiais específicos apresentados pelo design do chip.

A Vantagem da CVD: Conformidade

A principal vantagem da CVD é sua excelente conformidade. Como a deposição ocorre a partir de um gás reativo, ela pode revestir uniformemente todas as superfícies de uma estrutura tridimensional complexa, incluindo o fundo e as paredes laterais de valas profundas.

A Vantagem da PVD: Linha de Visada

PVD é um processo de linha de visada. Os átomos pulverizados viajam em uma linha relativamente reta, tornando difícil revestir as paredes laterais verticais de uma vala profunda. Sua força reside na deposição de materiais muito puros em superfícies mais planas.

A Escolha Depende da Função da Camada

Os engenheiros escolhem o método com base na necessidade. Para criar uma barreira isolante perfeita dentro de um portão de transistor profundo e estreito, a conformidade superior da CVD é necessária. Para depositar uma interconexão metálica primária em um plano relativamente plano, a velocidade e a pureza do PVD podem ser a escolha ideal.

Fazendo a Escolha Certa para o Seu Objetivo

Como você vê a deposição depende do seu papel no ecossistema de semicondutores. Entender sua função é fundamental para entender todo o fluxo de fabricação.

- Se seu foco principal for engenharia de processo: Seu desafio é selecionar e ajustar o método de deposição correto (CVD, PVD, ALD, etc.) para alcançar a espessura exata do filme, uniformidade e propriedades do material exigidas para uma camada específica.

- Se seu foco principal for física de dispositivos: Você vê a deposição como a ferramenta que cria os isolantes e condutores físicos cujas propriedades determinam diretamente o desempenho elétrico e a confiabilidade do transistor.

- Se seu foco principal for cadeia de suprimentos ou finanças: A deposição representa uma grande despesa de capital e operacional, onde a escolha da tecnologia impacta diretamente o rendimento da fábrica, os custos de material e o tempo de atividade do equipamento.

Em última análise, entender a deposição é entender como um microchip moderno é construído a partir dos átomos.

Tabela de Resumo:

| Aspecto | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Tipo de Processo | Reação química a partir de gases precursores | Pulverização física de um alvo sólido |

| Vantagem Principal | Excelente conformidade para estruturas 3D | Alta pureza para superfícies planas |

| Uso Principal | Filmes isolantes, camadas metálicas complexas | Deposição de metal puro |

Pronto para Otimizar Seus Processos de Deposição de Semicondutores?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho para P&D e fabricação de semicondutores. Se você está desenvolvendo técnicas CVD de próxima geração ou precisa de soluções PVD confiáveis, nossa experiência garante que você alcance a espessura exata do filme, uniformidade e pureza do material essenciais para seus microchips.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções personalizadas podem aprimorar seu processo de deposição, melhorar o rendimento e acelerar seu tempo de colocação no mercado.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais