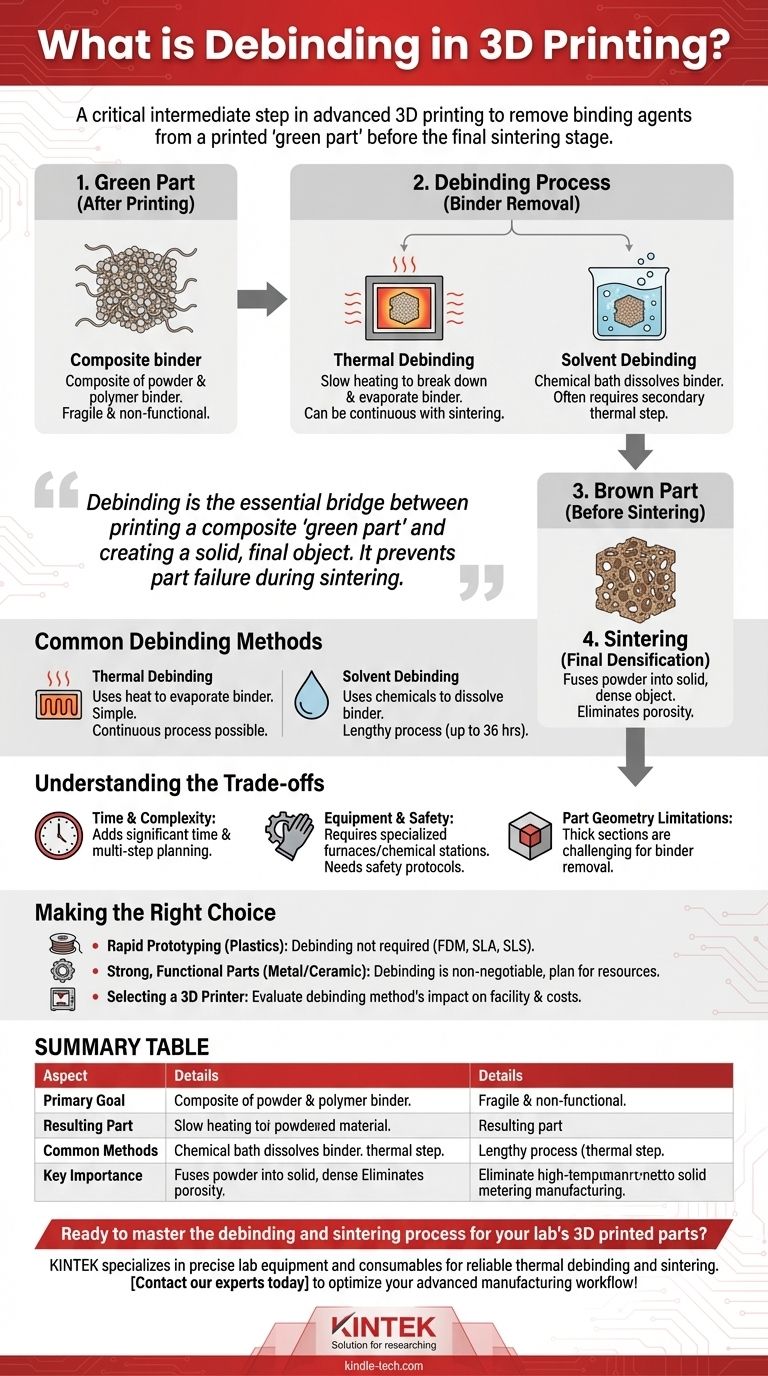

Em processos avançados de impressão 3D, a desaglomeração (debinding) é a etapa intermediária crítica onde os agentes aglutinantes são removidos de uma peça recém-impressa. Isso é feito para purificar o objeto, deixando apenas o material central — tipicamente pó metálico ou cerâmico — em preparação para a etapa final de sinterização, que funde o pó em um objeto sólido e denso.

A desaglomeração é a ponte essencial entre a impressão de uma "peça verde" composta e a criação de um objeto final sólido. Ela remove sistematicamente o aglutinante polimérico temporário, que é necessário para a impressão, mas arruinaria a peça se fosse deixado durante a densificação final.

Por Que a Desaglomeração é Necessária: O Problema da "Peça Verde"

Muitos métodos avançados de impressão 3D não conseguem imprimir diretamente com pó puro de metal ou cerâmica. Em vez disso, eles usam um material compósito onde o pó é misturado com um aglutinante polimérico, criando um material de alimentação (feedstock) imprimível semelhante a um filamento ou pasta plástica.

O Papel dos Aglutinantes na Impressão

Os aglutinantes atuam como uma cola temporária. Eles dão ao material a consistência correta para ser extrudado ou moldado pela impressora, mantendo o pó metálico ou cerâmico unido na forma desejada. O objeto inicial que sai da impressora é conhecido como "peça verde" (green part).

Uma peça verde não é um objeto funcional de metal ou cerâmica. É um compósito de pó e polímero, muitas vezes frágil e sem as propriedades do material final desejadas.

De "Verde" para "Marrom"

O objetivo da desaglomeração é remover o aglutinante polimérico da peça verde. Este é um processo delicado que deve ser feito sem perturbar as partículas de pó mantidas juntas de forma solta.

Uma vez que o aglutinante é removido, a peça é referida como uma "peça marrom" (brown part). Ela está agora extremamente frágil — essencialmente um esqueleto poroso de material em pó — mas está pronta para a etapa final.

A Consequência de Não Desaglomerar

Se uma peça verde fosse colocada diretamente em um forno de sinterização de alta temperatura, o aglutinante polimérico aprisionado queimaria ou ferveria rapidamente. Isso criaria uma intensa pressão interna, fazendo com que a peça rachasse, inchasse ou até explodisse, destruindo-a completamente. A desaglomeração garante primeiro uma remoção controlada e suave do aglutinante.

Métodos Comuns de Desaglomeração

O método específico de desaglomeração é determinado pelo tipo de aglutinante utilizado. As duas abordagens mais comuns são a térmica e a baseada em solvente.

Desaglomeração Térmica

Este é o método mais direto, onde a peça é aquecida lentamente em um forno ou estufa. O calor decompõe e evapora o aglutinante polimérico.

Alguns materiais modernos são projetados para um processo simplificado onde a desaglomeração e a sinterização ocorrem em um único ciclo de aquecimento contínuo dentro de um forno.

Desaglomeração por Solvente

Neste processo, a peça verde é submersa em um banho químico. O solvente é escolhido especificamente para dissolver o agente aglutinante principal sem afetar o material em pó.

Este método geralmente requer uma etapa secundária de desaglomeração térmica para remover quaisquer agentes aglutinantes restantes antes da sinterização. A duração pode ser longa, às vezes levando até 24-36 horas, dependendo do tamanho e geometria da peça.

Entendendo as Compensações

A desaglomeração é um facilitador poderoso para a criação de peças de metal e cerâmica, mas introduz considerações significativas no fluxo de trabalho de fabricação.

Tempo e Complexidade

A desaglomeração adiciona uma quantidade substancial de tempo ao processo total de fabricação da peça. Ao contrário da impressão direta de plástico, você não pode simplesmente imprimir um objeto e usá-lo imediatamente. A natureza multi-etapas requer planejamento cuidadoso e controle de processo.

Equipamento e Segurança

Esta etapa requer equipamentos especializados além da própria impressora 3D, como um forno calibrado, uma estação de desaglomeração química, ou ambos. O manuseio de altas temperaturas e produtos químicos específicos também requer luvas resistentes ao calor, ventilação adequada e protocolos de segurança estabelecidos.

Limitações de Geometria da Peça

A eficácia da desaglomeração é fortemente influenciada pela geometria da peça. Seções muito espessas ou densas são desafiadoras porque leva muito mais tempo para o calor ou o solvente penetrar no núcleo e remover todo o aglutinante. Esta pode ser uma restrição crítica de projeto.

Fazendo a Escolha Certa para o Seu Processo

Entender a desaglomeração é fundamental para escolher a tecnologia de fabricação correta para suas necessidades específicas. Ela marca a linha entre a prototipagem simples e a produção de peças de grau industrial mais complexas.

- Se seu foco principal é a prototipagem rápida com plásticos: Você provavelmente não encontrará a desaglomeração, pois processos comuns como FDM, SLA ou SLS não a exigem.

- Se seu objetivo é produzir peças metálicas ou cerâmicas funcionais e resistentes: A desaglomeração é uma parte inegociável do fluxo de trabalho que você deve planejar e orçar em termos de tempo, equipamento e experiência.

- Se você está selecionando um sistema de impressão 3D de metal: Avalie cuidadosamente o método de desaglomeração específico que ele utiliza, pois isso impactará diretamente os requisitos de sua instalação, tempo de resposta e custos operacionais.

Em última análise, saber quando e por que a desaglomeração é necessária permite que você olhe além da impressora em si e compreenda todo o ecossistema necessário para obter sua peça final.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Objetivo Principal | Remover o aglutinante polimérico temporário de uma "peça verde" impressa em 3D. |

| Peça Resultante | Cria uma "peça marrom" frágil pronta para sinterização. |

| Métodos Comuns | Térmico (aquecimento) e Solvente (banho químico). |

| Importância Chave | Previne a falha da peça (rachaduras/explosão) durante a sinterização final de alta temperatura. |

Pronto para dominar o processo de desaglomeração e sinterização para as peças impressas em 3D do seu laboratório? A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis que você precisa para ciclos confiáveis de desaglomeração e sinterização térmica. Nossa experiência garante que você obtenha componentes metálicos e cerâmicos densos e de alta qualidade de forma eficiente. Entre em contato com nossos especialistas hoje mesmo para otimizar seu fluxo de trabalho de fabricação avançada!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis