Na manufatura avançada, a desaglomeração e a sinterização são as duas etapas críticas e sequenciais que transformam um componente frágil à base de pó em uma peça metálica sólida e densa. A desaglomeração é o processo de remover cuidadosamente um agente aglutinante temporário da peça moldada, e a sinterização é o processo subsequente de aquecer o pó puro restante para que as partículas se fundam em um objeto final forte.

O desafio central na manufatura baseada em pó é transformar pó solto em um objeto sólido. A desaglomeração e a sinterização resolvem isso usando primeiro uma "cola" temporária (aglutinante) para criar a forma, depois removendo essa cola (desaglomeração) e, finalmente, aquecendo o material para soldar permanentemente as partículas de pó juntas (sinterização).

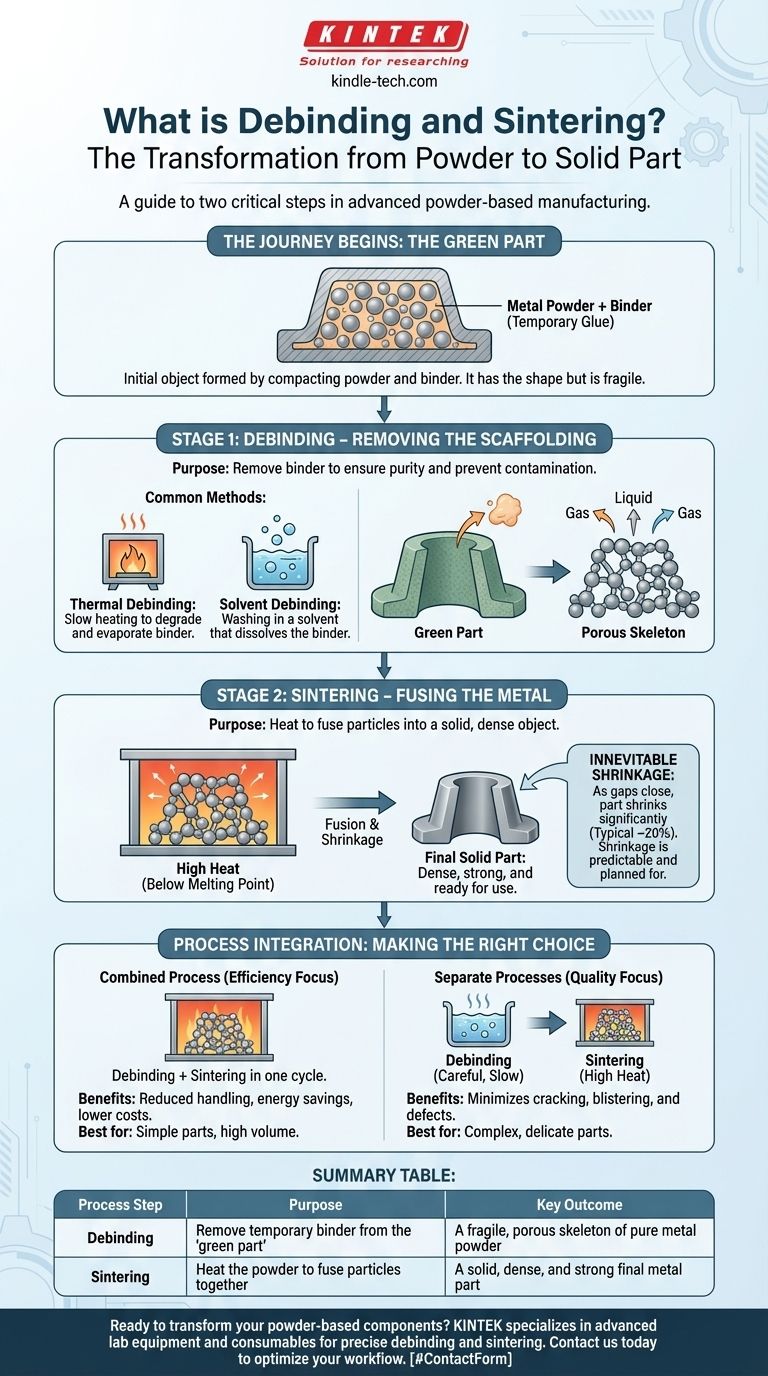

A Jornada do Pó a uma Peça Sólida

Para entender a desaglomeração e a sinterização, você deve primeiro entender o estado do componente antes que esses processos comecem. Este componente inicial é conhecido como "peça verde".

O que é uma "Peça Verde"?

Uma peça verde é o objeto inicial formado pela compactação de pó metálico misturado com um aglutinante. Ela tem a forma desejada, mas é mecanicamente fraca e porosa.

O aglutinante atua como um andaime temporário, mantendo as partículas de pó metálico no lugar para que a peça possa ser manuseada sem desmoronar.

Por que o Aglutinante é Essencial (e Temporário)

Este agente aglutinante é necessário para formar a geometria complexa da peça durante a fase de moldagem ou compactação.

No entanto, este mesmo aglutinante torna-se uma impureza indesejável que interferiria na criação de uma estrutura metálica pura e forte. Ele deve ser removido antes da etapa final de fusão.

Etapa 1: Desaglomeração – Removendo o Andaime

A desaglomeração é o processo metódico de remover o aglutinante da peça verde. O objetivo é eliminar o máximo possível desse material temporário sem danificar o componente frágil.

O Propósito da Desaglomeração

A remoção completa do aglutinante é fundamental por duas razões. Primeiro, garante que a peça sinterizada final seja pura e estruturalmente sólida. Segundo, evita que o aglutinante evapore descontroladamente no forno, o que pode contaminar o equipamento e arruinar outras peças.

Métodos Comuns de Desaglomeração

O método de remoção depende inteiramente do tipo de aglutinante utilizado. As abordagens mais comuns incluem:

- Desaglomeração Térmica: A peça é aquecida lentamente para degradar e evaporar o aglutinante.

- Desaglomeração por Solvente: A peça é lavada em um solvente químico que dissolve o aglutinante.

Etapa 2: Sinterização – Fundindo o Metal

Após a desaglomeração, a peça é um esqueleto poroso de partículas metálicas frouxamente conectadas. A sinterização é o processo que converte este esqueleto frágil em um objeto sólido e denso.

Como a Sinterização Cria um Sólido

A peça é aquecida em um forno de atmosfera controlada a uma temperatura abaixo do ponto de fusão do metal. Esse calor intenso energiza os átomos, fazendo com que se difundam através das fronteiras das partículas, soldando-as efetivamente.

O Encolhimento Inevitável

À medida que o aglutinante é removido e os espaços entre as partículas metálicas se fecham durante a sinterização, a peça encolhe significativamente.

Este encolhimento é previsível e é levado em consideração no projeto inicial do molde. Um encolhimento de cerca de 20% é típico, embora o valor exato dependa do material e dos parâmetros específicos do processo.

Compreendendo as Compensações: Integração do Processo

Uma decisão chave na manufatura é se a desaglomeração e a sinterização devem ser realizadas em etapas separadas ou dentro de um único ciclo de forno contínuo.

O Caso para um Processo Combinado

Combinar ambas as etapas em um único ciclo de forno é uma estratégia comum para aumentar a eficiência. Essa abordagem reduz o manuseio da peça, economiza energia e diminui os custos de equipamento.

É particularmente eficaz para produção de alto volume, onde a geometria da peça é relativamente simples e não apresenta desafios específicos de desaglomeração.

Quando Manter os Processos Separados

Para peças altamente complexas ou delicadas, um processo de desaglomeração separado e dedicado é frequentemente mais seguro. Ele permite uma remoção do aglutinante mais lenta e precisa, o que minimiza o risco de a peça rachar, criar bolhas ou distorcer antes de ganhar força na fase de sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de manufatura depende do equilíbrio entre velocidade, custo e qualidade final da peça.

- Se seu foco principal é a eficiência de custo para peças simples: Um processo combinado de desaglomeração e sinterização é o caminho mais direto para reduzir os custos operacionais.

- Se seu foco principal é a qualidade da peça para geometrias complexas: Uma etapa de desaglomeração separada e cuidadosamente controlada é fundamental para evitar defeitos antes da sinterização.

- Se seu foco principal é a integridade final do material: Seu processo deve garantir a remoção quase total do aglutinante para evitar os poros internos e falhas superficiais que comprometem a resistência de uma peça.

Em última análise, dominar esta transformação de dois estágios de uma mistura de pó e aglutinante para um objeto sólido é fundamental para obter componentes metálicos de alta qualidade e com forma líquida (net-shape).

Tabela de Resumo:

| Etapa do Processo | Propósito | Resultado Chave |

|---|---|---|

| Desaglomeração | Remover o aglutinante temporário da 'peça verde' | Um esqueleto frágil e poroso de pó metálico puro |

| Sinterização | Aquecer o pó para fundir as partículas | Uma peça metálica final sólida, densa e forte |

Pronto para transformar seus componentes à base de pó em peças metálicas de alto desempenho? O controle preciso da desaglomeração e da sinterização é fundamental para o seu sucesso. Na KINTEK, somos especializados nos equipamentos de laboratório avançados e consumíveis necessários para dominar esses processos, garantindo que seu laboratório atinja integridade de material e qualidade de peça superiores. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu fluxo de trabalho de manufatura.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Onde é usado o forno a vácuo? Essencial para manufatura aeroespacial, médica e de alta tecnologia

- Qual é a função de um forno a vácuo? Alcançar Processamento Térmico de Alta Pureza e Livre de Contaminação

- Qual é o processo de sinterização da metalurgia do pó? Transformar o Pó em Peças Metálicas Duráveis