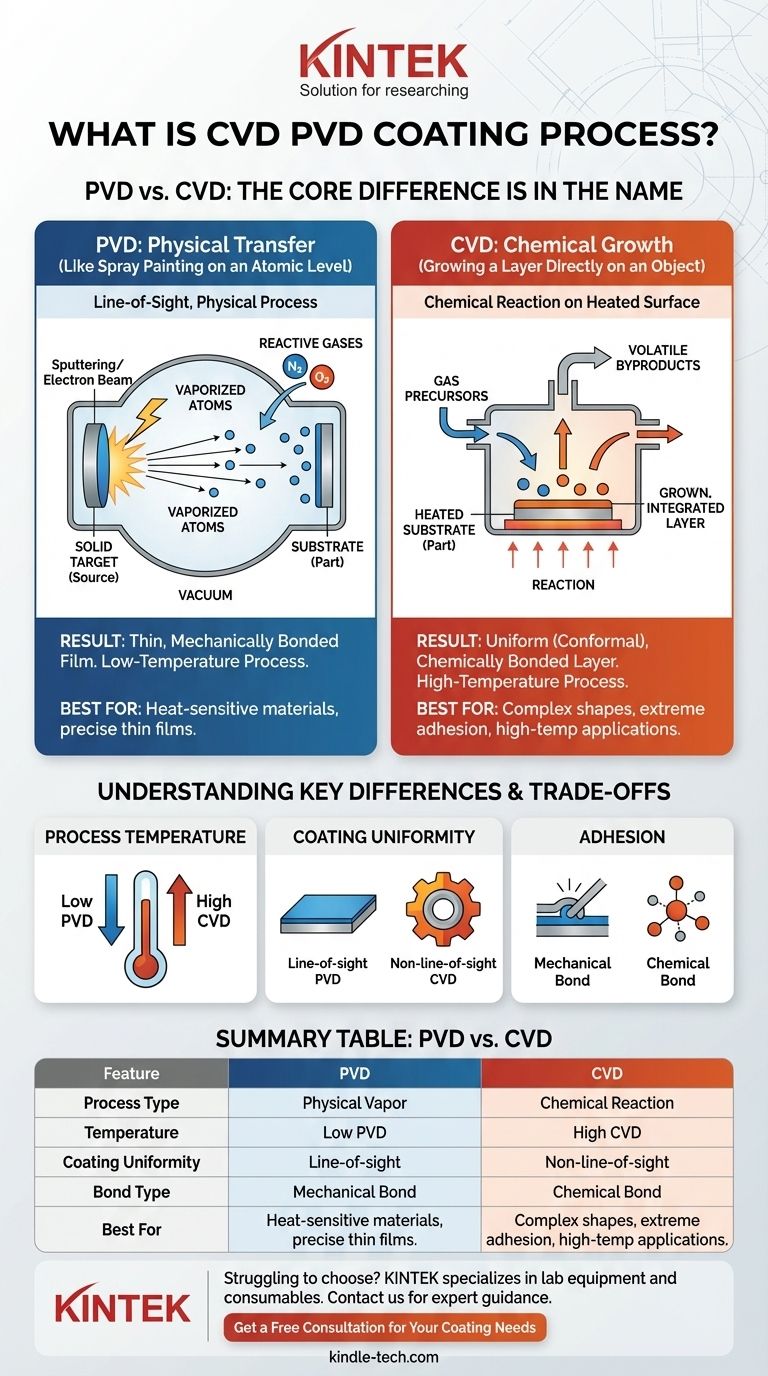

Em sua essência, a diferença está no nome. O processo PVD (Deposição Física de Vapor) transfere fisicamente um material sólido para um substrato, enquanto o processo CVD (Deposição Química de Vapor) usa reações químicas para criar uma nova camada na superfície do substrato. PVD é como pintura em spray em nível atômico, enquanto CVD é mais como fazer um material crescer diretamente sobre um objeto.

A distinção fundamental é como o material de revestimento chega e se liga à peça. PVD é um processo físico de linha de visão que envolve a vaporização e deposição de um sólido. CVD é um processo químico onde gases reagem e se decompõem em uma superfície aquecida para formar o revestimento.

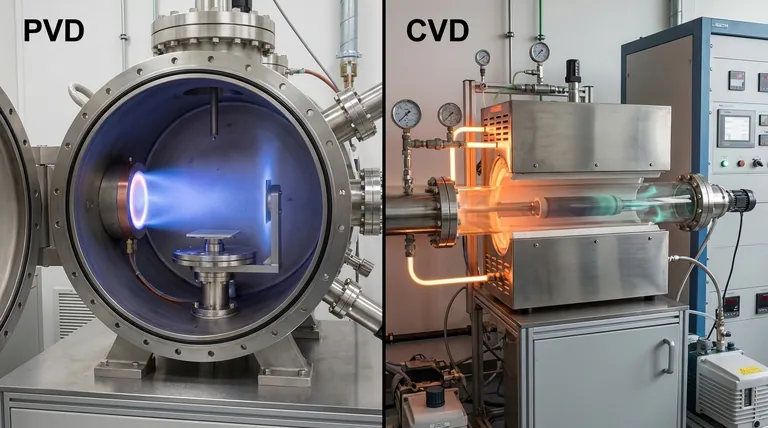

Como Funciona o PVD: Uma Transformação Física

A Deposição Física de Vapor abrange um grupo de métodos de deposição a vácuo onde um material sólido é vaporizado, viaja através do vácuo e se condensa em um substrato.

O Princípio: De Sólido a Vapor

Todo o processo ocorre dentro de uma câmara de alto vácuo para garantir pureza e evitar contaminação.

Uma fonte de material sólido, conhecida como alvo, é bombardeada com energia. Isso pode ser alcançado por métodos como bombardeamento iônico (pulverização catódica), um feixe de elétrons de alta energia ou um arco catódico, que vaporiza o alvo átomo por átomo.

A Deposição: Átomo por Átomo

Este material vaporizado viaja em linha reta através do vácuo e se deposita na superfície da peça a ser revestida. Esta deposição átomo por átomo cria uma película muito fina, altamente aderida e densa.

Para modificar as propriedades do revestimento, como dureza ou cor, gases reativos como nitrogênio ou oxigênio podem ser introduzidos na câmara. Esses gases reagem com o vapor metálico à medida que ele se deposita na peça.

O Resultado: Uma Película Fina e Ligada

O revestimento PVD resultante é uma camada mecanicamente ligada que é extremamente dura e resistente ao desgaste. O processo é tipicamente realizado em temperaturas mais baixas do que o CVD, tornando-o adequado para uma gama mais ampla de materiais de substrato.

Como Funciona o CVD: Uma Reação Química

A Deposição Química de Vapor cria um revestimento através de um mecanismo fundamentalmente diferente. Em vez de transferir fisicamente um sólido, ele constrói uma camada a partir de gases reativos.

O Princípio: Construindo com Precursores Químicos

No processo CVD, o substrato é colocado dentro de uma câmara de reação e aquecido a uma alta temperatura.

Uma mistura cuidadosamente controlada de gases voláteis, conhecidos como precursores, é introduzida na câmara. Esses precursores contêm os elementos necessários para formar o revestimento final.

A Reação na Superfície

A alta temperatura do substrato energiza os gases precursores, fazendo com que reajam ou se decomponham diretamente na superfície da peça. Esta reação química forma uma nova camada de material sólido que "cresce" no substrato.

Subprodutos voláteis da reação são então purgados da câmara e gerenciados para evitar impacto ambiental.

O Resultado: Uma Camada Crescida e Integrada

Como o revestimento é formado por uma reação em fase gasosa, não é um processo de linha de visão. Isso permite que o CVD produza revestimentos altamente uniformes (conformais), mesmo em formas complexas e superfícies internas.

Compreendendo as Principais Diferenças e Compensações

A escolha entre PVD e CVD é impulsionada pelos requisitos específicos da aplicação, particularmente restrições de temperatura e geometria da peça.

Temperatura do Processo

CVD é um processo de alta temperatura, exigindo tipicamente que o substrato seja aquecido significativamente para ativar as reações químicas. Isso limita seu uso a materiais que podem suportar essas temperaturas sem serem danificados ou distorcidos.

PVD é um processo de baixa temperatura em comparação. Isso o torna ideal para revestir materiais sensíveis ao calor, incluindo muitos aços, ligas e até mesmo alguns plásticos.

Uniformidade e Geometria do Revestimento

CVD se destaca no revestimento uniforme de formas complexas. Como os gases precursores fluem ao redor de toda a peça, ele pode criar uma espessura de revestimento consistente em superfícies intrincadas, dentro de furos e em cantos vivos.

PVD é um processo de linha de visão. Isso pode tornar desafiador alcançar um revestimento uniforme em peças tridimensionais complexas sem fixação e rotação sofisticadas durante o processo.

Adesão e Propriedades do Material

Ambos os processos podem produzir revestimentos com excelente adesão e propriedades desejáveis como dureza e resistência ao desgaste. No entanto, a ligação química formada no CVD geralmente resulta em adesão excepcional, pois o revestimento é essencialmente cultivado na camada superficial do substrato.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, o melhor processo depende inteiramente dos objetivos do seu projeto e das restrições do material.

- Se seu foco principal é revestir materiais sensíveis ao calor: PVD é a escolha superior devido às suas temperaturas de processo significativamente mais baixas.

- Se seu foco principal é alcançar um revestimento uniforme em geometrias complexas: CVD é frequentemente a melhor opção devido à sua deposição em fase gasosa, que não é de linha de visão.

- Se seu foco principal é dureza extrema e resistência ao desgaste em um material tolerante ao calor: Ambos os processos são fortes concorrentes, e a decisão pode depender do material de revestimento específico e do custo.

Compreender o mecanismo central — transferência física versus crescimento químico — é a chave para selecionar a tecnologia certa para suas necessidades.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de material sólido | Reação química de gases |

| Temperatura | Temperatura mais baixa (adequado para materiais sensíveis ao calor) | Alta temperatura (requer substratos tolerantes ao calor) |

| Uniformidade do Revestimento | Linha de visão (pode exigir rotação para peças complexas) | Excelente uniformidade em geometrias complexas e superfícies internas |

| Tipo de Ligação | Ligação mecânica | Ligação química (cresce no substrato) |

| Melhor Para | Materiais sensíveis ao calor, filmes finos precisos | Formas complexas, adesão extrema, aplicações de alta temperatura |

Com dificuldades para escolher entre PVD e CVD para seus equipamentos de laboratório ou componentes? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções para todas as suas necessidades de revestimento. Nossa equipe pode ajudá-lo a selecionar o processo ideal para aumentar a durabilidade, o desempenho e a eficiência para sua aplicação específica. Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como nossa experiência pode beneficiar seu laboratório.

Obtenha uma Consulta Gratuita para Suas Necessidades de Revestimento

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação