Em sua essência, a Deposição Química de Vapor (CVD) é um processo altamente controlado para fabricar um filme sólido fino em uma superfície. Funciona introduzindo gases específicos, conhecidos como precursores, em uma câmara contendo um objeto aquecido, ou substrato. O calor desencadeia uma reação química nos gases, fazendo com que um novo material sólido "cresça" ou se deposite no substrato, molécula por molécula.

A Deposição Química de Vapor não é simplesmente uma técnica de revestimento; é fundamentalmente um processo de síntese química realizado em escala atômica. A chave é usar o calor para desencadear uma reação precisa na fase gasosa que constrói um material sólido diretamente em uma superfície alvo.

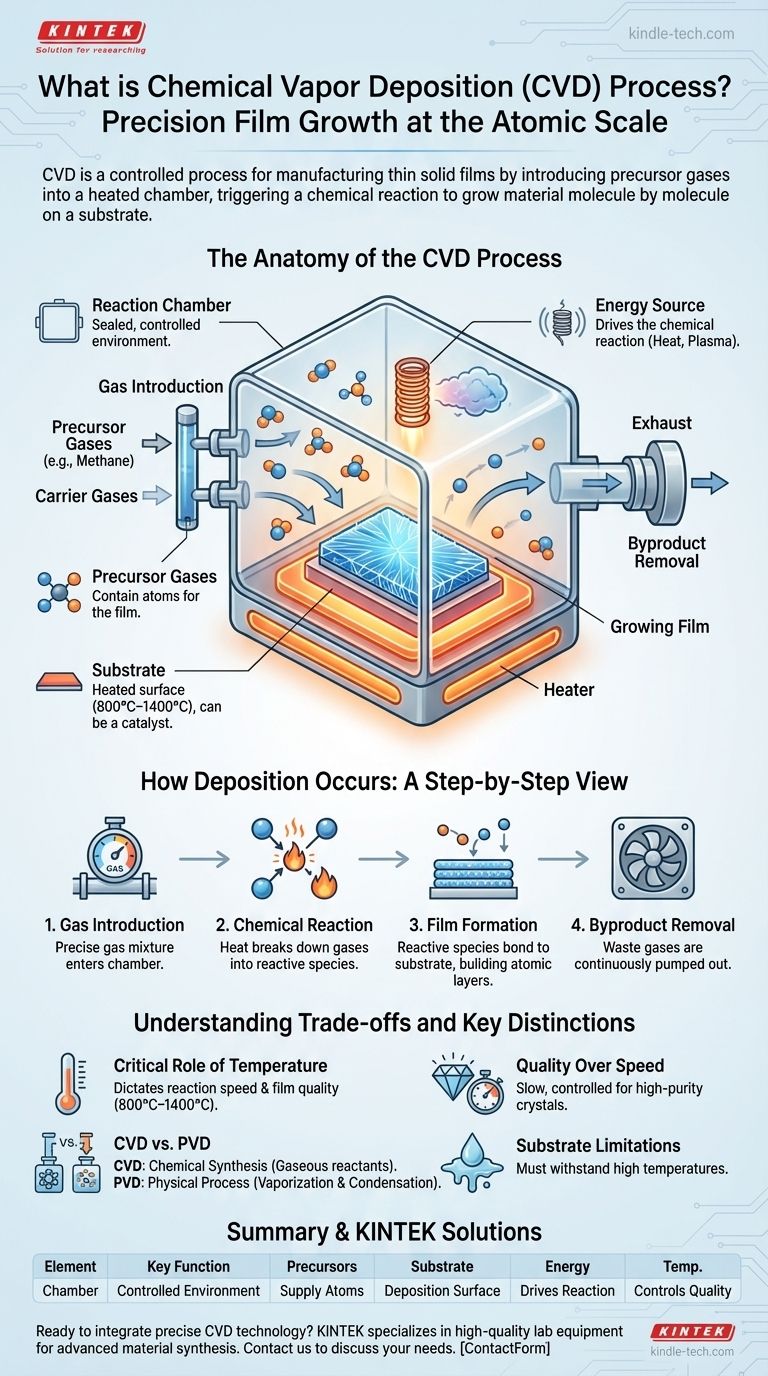

A Anatomia do Processo CVD

Para entender como o CVD funciona, é melhor dividi-lo em seus componentes essenciais. Cada elemento desempenha um papel crítico na qualidade e composição final do filme depositado.

A Câmara de Reação

Este é o ambiente selado e controlado onde todo o processo ocorre. Ele permite o gerenciamento preciso da pressão, da composição do gás e da remoção de subprodutos indesejados.

Os Gases Precursores

Estes são os "ingredientes" gasosos que contêm os átomos do material que você deseja depositar. Por exemplo, para cultivar um filme de diamante, a câmara seria preenchida com gases contendo carbono, como o metano. Estes são frequentemente misturados com gases carreadores inertes para controlar sua concentração e fluxo.

O Substrato

Este é o objeto ou superfície sobre a qual o filme é depositado. O substrato é aquecido a temperaturas muito altas, frequentemente entre 800°C e 1400°C, fornecendo a energia necessária para iniciar a reação química. Em muitos casos, o substrato não é apenas uma superfície passiva; ele pode atuar como um catalisador, promovendo e guiando ativamente a reação.

A Fonte de Energia

O calor é o principal motor do processo CVD. Essa energia é fornecida usando métodos como filamentos quentes, lasers ou indução por micro-ondas. Em alguns métodos CVD avançados, um plasma RF também é usado para ajudar a quebrar os gases precursores em formas mais reativas em temperaturas mais baixas.

Como Ocorre a Deposição: Uma Visão Passo a Passo

A elegância do CVD reside em sua sequência de eventos cuidadosamente orquestrada, transformando gás em um sólido.

Etapa 1: Introdução do Gás

Uma mistura precisa de gases precursores e carreadores é direcionada para a câmara de reação a uma taxa de fluxo controlada.

Etapa 2: Reação Química

À medida que os gases entram em contato ou passam perto do substrato quente, o calor intenso os decompõe. Essa dissociação cria átomos e moléculas altamente reativos que agora estão prontos para formar um novo material.

Etapa 3: Formação do Filme

Essas espécies químicas reativas se difundem em direção ao substrato mais frio. Ao atingir a superfície, elas sofrem outras reações químicas, ligando-se umas às outras e ao próprio substrato. Este é um processo atomístico que constrói um filme sólido uma camada atômica por vez.

Etapa 4: Remoção de Subprodutos

As reações químicas frequentemente criam gases residuais como subprodutos. Estes, juntamente com quaisquer gases precursores não reagidos, são continuamente bombeados para fora da câmara para manter um ambiente puro para a deposição.

Compreendendo as Compensações e Distinções Chave

Embora poderoso, o CVD não é uma solução universal. Sua eficácia depende do gerenciamento de parâmetros críticos e da compreensão de suas compensações inerentes.

O Papel Central da Temperatura

A temperatura do substrato é a variável mais crítica no CVD. Ela dita se uma reação ocorre, a velocidade da reação e as propriedades finais do filme. Muito baixa, e a deposição não acontecerá; muito alta, e você pode obter reações secundárias indesejadas ou um filme amorfo e mal estruturado em vez de um cristal perfeito.

CVD vs. PVD: Uma Distinção Crucial

É vital distinguir CVD de Deposição Física de Vapor (PVD). PVD é um processo físico onde um material sólido é vaporizado (por evaporação ou pulverização catódica) e então simplesmente se condensa no substrato. CVD é um processo químico onde novos materiais são sintetizados diretamente no substrato a partir de reagentes gasosos.

Qualidade Acima da Velocidade

Alcançar uma estrutura cristalina de alta pureza e perfeitamente ordenada, como para grafeno ou diamantes cultivados em laboratório, requer imenso controle e é frequentemente um processo lento. Pode levar dias ou até semanas, e os técnicos podem precisar interromper periodicamente o processo para remover subprodutos indesejados, como grafite, que podem se formar junto com o material desejado.

Limitações do Substrato

As altas temperaturas exigidas para muitos processos CVD limitam os tipos de materiais que podem ser usados como substratos. O substrato deve ser capaz de suportar o calor sem derreter, deformar ou reagir de forma indesejável com os gases precursores.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar o CVD de forma eficaz requer alinhar a variante do processo com seu objetivo técnico específico.

- Se seu foco principal é criar materiais ultralimpuros e cristalinos (como semicondutores ou diamantes cultivados em laboratório): O CVD tradicional de alta temperatura é o método ideal, pois suas reações químicas controladas permitem um crescimento preciso, camada por camada.

- Se seu foco principal é aplicar um revestimento funcional a um material sensível à temperatura (como um polímero): Você deve usar uma variante de temperatura mais baixa, como o CVD Aprimorado por Plasma (PECVD), ou considerar um método diferente, como o PVD, inteiramente.

- Se seu foco principal é um revestimento protetor espesso e durável em uma peça de metal robusta: O CVD de alta temperatura e alta pressão pode ser uma escolha muito eficaz e relativamente rápida, desde que a peça possa tolerar as condições.

Em última análise, dominar o CVD é sobre controlar precisamente uma reação química para construir o material desejado a partir dos átomos.

Tabela Resumo:

| Elemento do Processo CVD | Função Chave |

|---|---|

| Câmara de Reação | Ambiente selado para controle preciso de pressão e composição do gás |

| Gases Precursores | Fornecem átomos para o material do filme desejado (ex: metano para diamante) |

| Substrato | Superfície aquecida onde ocorre a deposição; pode atuar como catalisador |

| Fonte de Energia | Fornece calor (ou plasma) para impulsionar a reação química |

| Temperatura | Variável crítica que controla a velocidade da reação e a qualidade do filme (800°C–1400°C) |

Pronto para integrar a tecnologia CVD precisa em seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados para a síntese avançada de materiais. Seja você desenvolvendo semicondutores, cultivando diamantes ou aplicando revestimentos funcionais, nossa experiência garante que você alcance qualidade superior de filme e eficiência de processo. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação