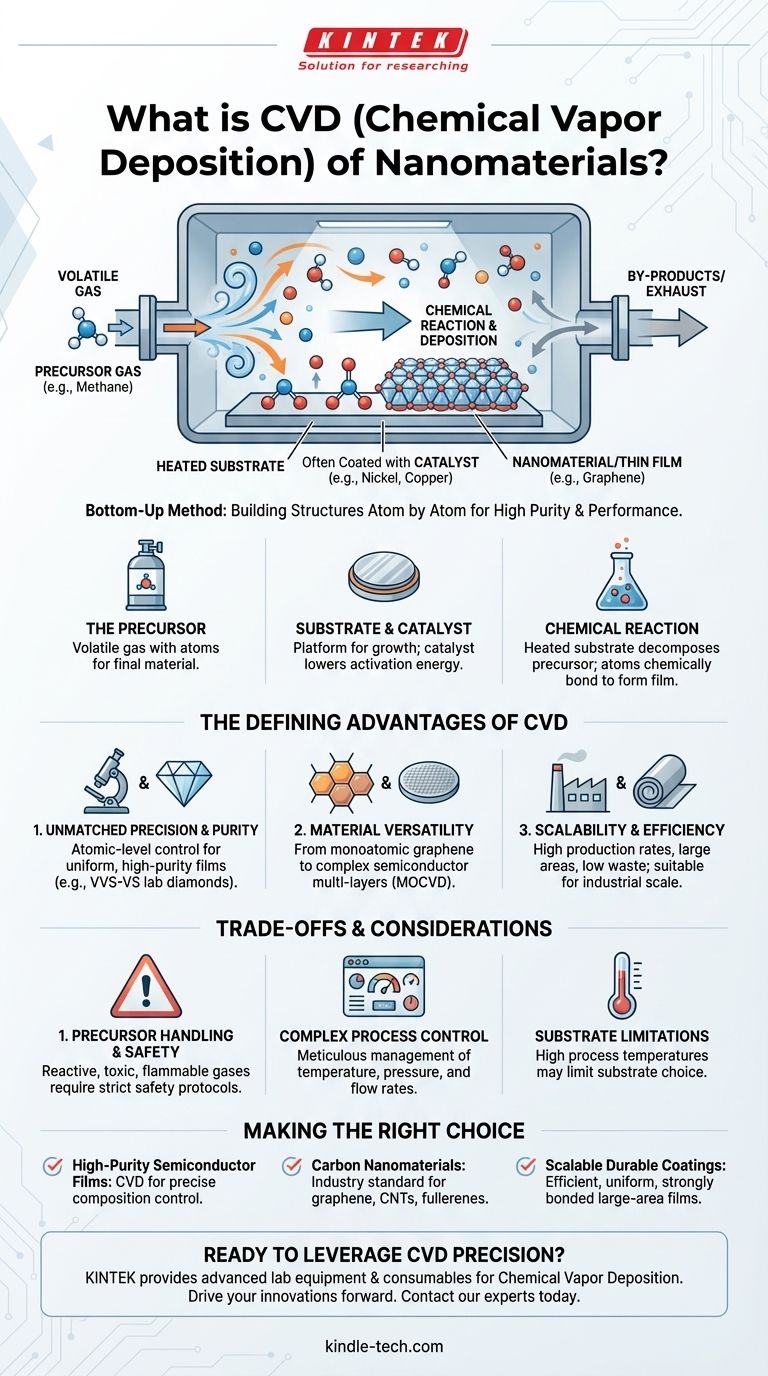

Em sua essência, a Deposição Química de Vapor (CVD) é um método "bottom-up" para criar nanomateriais e filmes finos de alta pureza e alto desempenho. Funciona introduzindo um gás, conhecido como precursor, em uma câmara onde reage na superfície de um objeto aquecido, ou substrato. Esta reação química decompõe o gás e deposita um material sólido, construindo a estrutura desejada átomo por átomo.

A vantagem fundamental da CVD é o uso de reações químicas controladas para construir materiais. Isso proporciona um nível de precisão sobre a pureza, estrutura e composição que é crítico para aplicações avançadas como semicondutores e nanomateriais de carbono.

Como a CVD Funciona Fundamentalmente

Para entender o poder da CVD, é essencial compreender seus três componentes principais: o precursor, o substrato e o ambiente de reação. Esses elementos trabalham em conjunto para construir materiais com precisão atômica.

O Precursor Gasoso

O processo começa com o precursor, um gás volátil que contém os átomos necessários para o material final. Por exemplo, para criar grafeno (um nanomaterial de carbono), um gás hidrocarboneto como o metano é frequentemente usado como precursor.

O Substrato e o Catalisador

O gás precursor é introduzido em uma câmara de reação contendo um substrato, que é o material sobre o qual o novo filme ou nanoestrutura será cultivado. Frequentemente, o substrato é revestido com um catalisador (como níquel ou cobre) que diminui a energia necessária para ativar a reação química.

A Reação Química

Este é o passo chave que separa a CVD de métodos puramente físicos. O substrato aquecido faz com que o gás precursor reaja e se decomponha. Os átomos desejados se ligam quimicamente à superfície do substrato, formando um filme sólido e uniforme. Quaisquer subprodutos indesejados são simplesmente removidos da câmara pelo fluxo de gás.

As Vantagens Definidoras da CVD

A CVD é uma técnica dominante na nanotecnologia e na fabricação de semicondutores devido a um conjunto distinto de vantagens que são difíceis de alcançar com outros métodos.

Precisão e Pureza Incomparáveis

Como constrói materiais através de ligações químicas em nível atômico, a CVD oferece controle excepcional sobre o produto final. Isso permite a criação de filmes altamente uniformes com excelente pureza, espessura e microestrutura. Para diamantes cultivados em laboratório, isso resulta em alta clareza (VVS-VS) sem as inclusões metálicas encontradas em outros métodos.

Versatilidade de Materiais

O processo CVD é notavelmente versátil. Pode ser usado para fabricar uma ampla gama de materiais, desde estruturas monoatômicas simples como grafeno até estruturas cristalinas multicamadas complexas para wafers semicondutores usando técnicas especializadas como MOCVD (Deposição Química de Vapor Organometálica).

Escalabilidade e Eficiência

Comparada a muitas outras técnicas de nanofabricação, a CVD é frequentemente mais rápida e eficiente. Pode ser usada para depositar materiais em grandes áreas e oferece altas taxas de produção com baixa geração de resíduos, tornando-a adequada para fabricação em escala industrial.

Compreendendo as Desvantagens e Considerações

Nenhuma técnica está isenta de desafios. Embora poderosa, a implementação da CVD requer uma compreensão clara de suas complexidades operacionais para garantir resultados bem-sucedidos.

Manuseio e Segurança do Precursor

Os gases precursores usados na CVD são, por natureza, quimicamente reativos. Muitos podem ser tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança rigorosos e equipamentos de manuseio especializados.

Controle de Processo Complexo

A alta qualidade dos produtos CVD é um resultado direto do controle meticuloso do processo. Variáveis como temperatura, pressão, taxas de fluxo de gás e concentrações de precursor devem ser gerenciadas com precisão para alcançar resultados consistentes e repetíveis. Qualquer desvio pode afetar as propriedades do material final.

Limitações do Substrato

Embora a CVD possa ser usada com muitos substratos, o processo frequentemente requer altas temperaturas para iniciar a reação química. Isso pode limitar a escolha de materiais de substrato àqueles que podem suportar as condições térmicas sem degradar ou empenar.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do seu objetivo final. A CVD é a escolha principal quando a precisão e a pureza química são inegociáveis.

- Se o seu foco principal são filmes semicondutores de alta pureza: A CVD é a escolha superior devido à sua capacidade de controlar a composição e a microestrutura do filme em nível atômico.

- Se o seu foco principal é a síntese de nanomateriais de carbono: Este método é um padrão da indústria para o crescimento consistente de estruturas como grafeno, nanotubos de carbono (CNTs) e fulerenos.

- Se o seu foco principal é a produção escalável de revestimentos duráveis: A eficiência da CVD e a capacidade de depositar filmes uniformes e fortemente ligados em grandes áreas a tornam ideal para a fabricação.

Em última análise, dominar a CVD é sobre alavancar a química controlada para construir o futuro dos materiais átomo por átomo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Um método "bottom-up" que utiliza reações químicas para depositar materiais sólidos átomo por átomo a partir de um precursor gasoso. |

| Vantagem Primária | Precisão e controle inigualáveis sobre a pureza, estrutura e composição do material. |

| Aplicações Comuns | Wafers semicondutores, grafeno, nanotubos de carbono (CNTs), diamantes cultivados em laboratório e revestimentos duráveis. |

| Considerações Chave | Requer controle preciso de temperatura, pressão e fluxo de gás; frequentemente envolve altas temperaturas e manuseio especializado de precursores. |

Pronto para aproveitar a precisão da CVD para sua pesquisa ou produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para dominar a Deposição Química de Vapor. Seja você desenvolvendo semicondutores de próxima geração, sintetizando nanomateriais de carbono ou criando revestimentos de alto desempenho, nossa experiência pode ajudá-lo a alcançar resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades laboratoriais específicas e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento