Na indústria de semicondutores, a Deposição Química a Vapor (CVD) é um processo fundamental usado para construir as estruturas microscópicas de um circuito integrado. Funciona introduzindo gases reativos em uma câmara, que então se decompõem e formam um filme sólido de alta pureza e ultrafino na superfície de uma bolacha de silício. Essas camadas precisas de material são os blocos de construção essenciais para transistores, memória e processadores.

O principal desafio na fabricação de um chip de computador é construir uma cidade tridimensional de bilhões de componentes microscópicos. A CVD é o método principal para adicionar cada "andar" ou camada a essa cidade, depositando os materiais específicos — condutores, isolantes e semicondutores — exatamente onde são necessários.

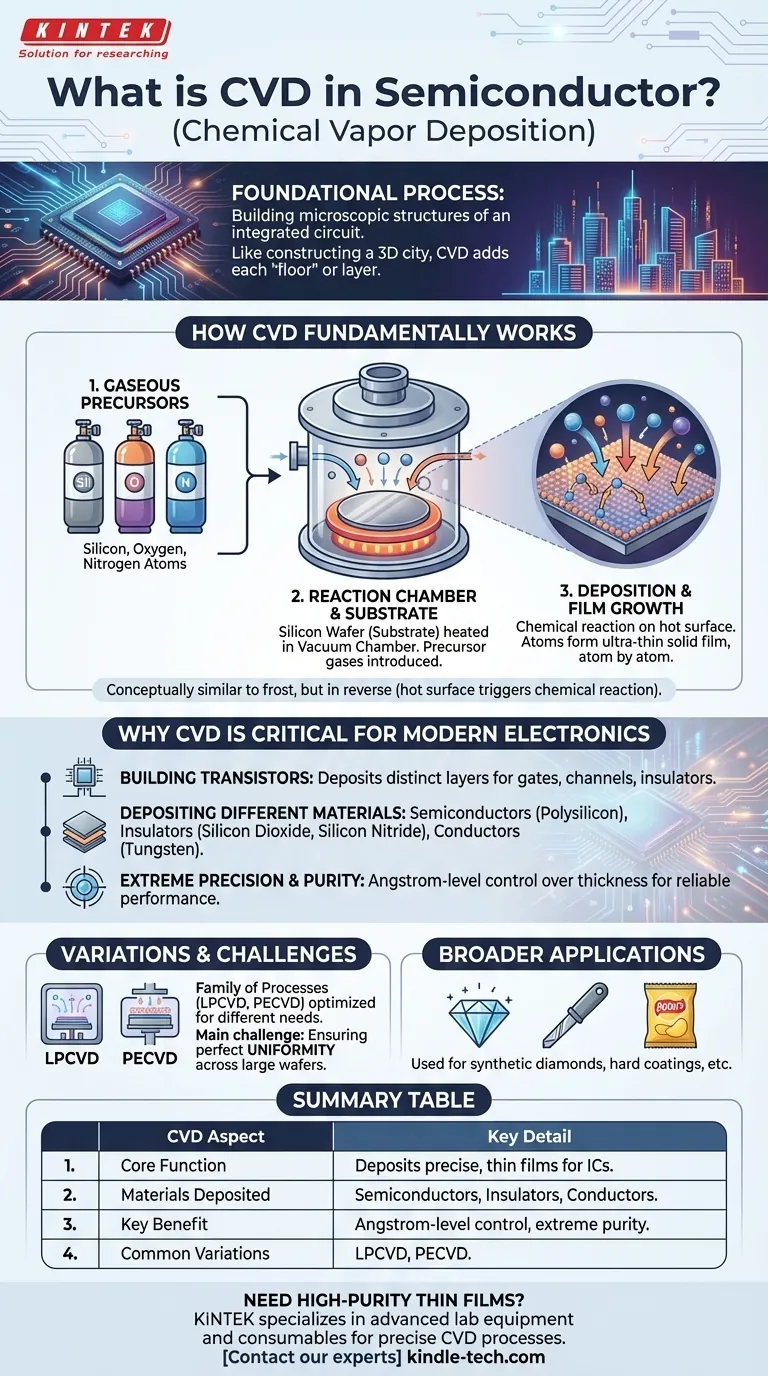

Como a CVD Funciona Fundamentalmente

Em sua essência, a CVD é uma maneira sofisticada de "cultivar" um material sólido a partir de um gás. O processo ocorre em um ambiente altamente controlado para garantir a pureza e uniformidade extremas exigidas para a eletrônica moderna.

O Princípio Central: Precursores Gasosos

O processo começa não com um bloco sólido de material, mas com um ou mais gases voláteis conhecidos como precursores. Esses gases contêm os átomos (como silício, oxigênio ou nitrogênio) que eventualmente formarão o filme sólido.

A Câmara de Reação e o Substrato

Uma bolacha de silício, que atua como fundação ou substrato, é colocada dentro de uma câmara de vácuo. Esta câmara é então aquecida a uma temperatura específica, muitas vezes muito alta. Os gases precursores são precisamente medidos e introduzidos na câmara.

Deposição e Crescimento do Filme

Na superfície quente da bolacha, uma reação química é desencadeada. Os gases precursores reagem ou se decompõem, deixando para trás os átomos sólidos desejados que se ligam à superfície da bolacha. Átomo por átomo, um filme fino sólido e uniforme cresce por toda a bolacha.

Isso é conceitualmente semelhante a como a geada se forma em um vidro frio, mas ao contrário — depende de uma superfície quente para desencadear uma reação química a partir de um gás, em vez de uma superfície fria causando uma mudança física a partir de um vapor.

Por Que a CVD é Crítica para a Eletrônica Moderna

Sem a CVD, o progresso exponencial da Lei de Moore e a criação de dispositivos poderosos e econômicos seriam impossíveis. É um pilar da fabricação de semicondutores.

Construindo Transistores Camada por Camada

Um microprocessador moderno é uma estrutura complexa e tridimensional. A CVD é a tecnologia usada para depositar as dezenas de camadas distintas que formam os portões, canais e barreiras isolantes de cada transistor no chip.

Depositando Diferentes Tipos de Materiais

A CVD não é uma ferramenta de propósito único. Ao alterar os gases precursores, os fabricantes podem depositar diferentes tipos de materiais cruciais para a função de um circuito:

- Semicondutores: Como o polissilício para portões de transistores.

- Isolantes (Dielétricos): Como o dióxido de silício ou nitreto de silício para isolar camadas condutoras umas das outras.

- Condutores: Como o tungstênio ou outros metais para formar conexões.

Permitindo Precisão e Pureza Extremas

O desempenho de um chip está diretamente ligado à qualidade de suas camadas de material. A CVD permite um controle de nível Angstrom sobre a espessura do filme (um Angstrom é um décimo de um nanômetro) e garante uma pureza excepcionalmente alta, o que é essencial para um desempenho elétrico confiável.

Compreendendo as Trocas e Variações

Embora o princípio da CVD seja direto, sua implementação é altamente complexa e envolve desafios de engenharia significativos.

É uma Família de Processos

"CVD" é um termo abrangente para uma família de tecnologias relacionadas, cada uma otimizada para diferentes materiais e requisitos. Variações como CVD de Baixa Pressão (LPCVD) e CVD Aprimorada por Plasma (PECVD) são usadas para depositar filmes em diferentes temperaturas e taxas.

O Desafio da Uniformidade

Um desafio primário na CVD é garantir que o filme depositado tenha a mesma espessura e propriedades em toda a superfície da bolacha, que pode ter até 300 mm (12 polegadas) de diâmetro. Qualquer variação pode levar a chips defeituosos.

Aplicações Mais Amplas Além dos Semicondutores

O mesmo princípio fundamental de depositar um filme durável e de alta pureza a partir de um gás é usado em muitas outras indústrias. É usado para criar diamantes sintéticos, aplicar revestimentos duros em ferramentas de corte e até mesmo depositar a fina camada de alumínio dentro de um saco de batata frita.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a CVD é reconhecer seu papel como um primitivo de fabricação fundamental. Como você aplica esse conhecimento depende do seu foco específico.

- Se o seu foco principal é o design e a fabricação de chips: A CVD é a principal ferramenta de construção usada para traduzir seu esquema de circuito em um dispositivo físico, multicamadas em uma bolacha.

- Se o seu foco principal é a ciência dos materiais: A CVD é uma técnica de síntese versátil para criar filmes finos de alta pureza, cristalinos e amorfos a partir de reagentes gasosos.

- Se o seu foco principal é estratégia de negócios ou tecnologia: A CVD é uma tecnologia habilitadora crítica cujos avanços em precisão e custo impactam diretamente o desempenho, a escalabilidade e a economia de todo o mundo digital.

Compreender este processo é um passo fundamental para entender como toda a tecnologia moderna é construída fisicamente.

Tabela Resumo:

| Aspecto da CVD | Detalhe Chave |

|---|---|

| Função Principal | Deposita filmes finos e precisos em bolachas de silício para construir circuitos integrados. |

| Materiais Depositados | Semicondutores (ex: polissilício), Isolantes (ex: dióxido de silício), Condutores (ex: tungstênio). |

| Benefício Chave | Permite controle em nível Angstrom e pureza extrema para desempenho confiável do chip. |

| Variações Comuns | LPCVD (CVD de Baixa Pressão), PECVD (CVD Aprimorada por Plasma). |

Precisa de filmes finos de alta pureza para sua pesquisa em semicondutores ou materiais? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos CVD precisos. Nossas soluções ajudam os laboratórios a alcançar a uniformidade e pureza necessárias para eletrônicos e desenvolvimento de materiais de ponta. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos específicos de fabricação ou pesquisa.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos