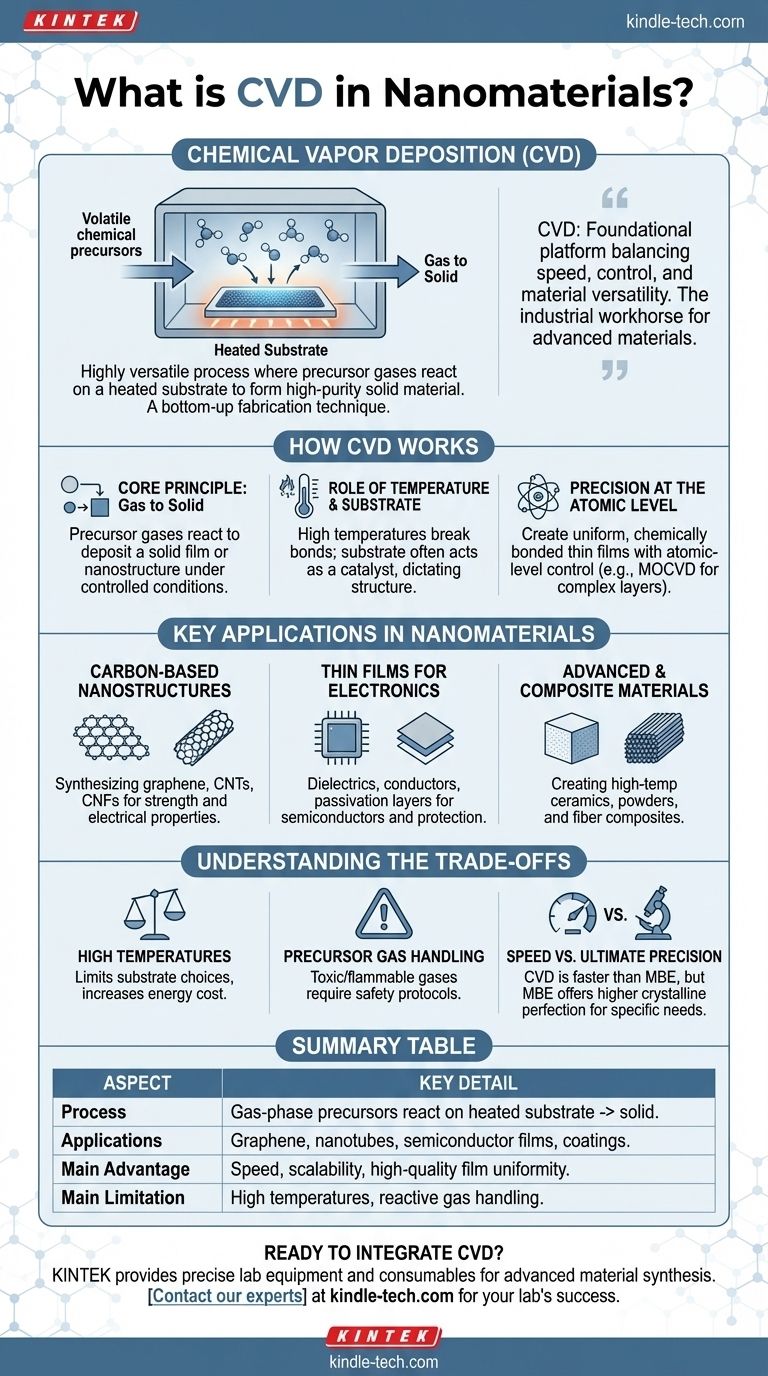

No contexto de nanomateriais, CVD significa Deposição Química de Vapor (Chemical Vapor Deposition). É um processo altamente versátil onde precursores químicos voláteis em fase gasosa reagem ou se decompõem em uma superfície aquecida, conhecida como substrato, para formar um material sólido de alta pureza. Esta técnica de fabricação "bottom-up" é fundamental para a produção de uma ampla gama de estruturas em nanoescala, desde folhas de grafeno com espessura de um único átomo até complexas camadas semicondutoras.

A Deposição Química de Vapor não é apenas uma técnica; é uma plataforma fundamental para a fabricação de materiais avançados. Seu verdadeiro valor reside em sua capacidade de equilibrar velocidade, controle e versatilidade de materiais, tornando-a a ferramenta industrial para a produção de muitos dos nanomateriais mais importantes usados atualmente.

Como Funciona a Deposição Química de Vapor

O Princípio Central: Gás para Sólido

Em sua essência, a CVD é um processo de conversão. Gases precursores, que contêm os átomos do material desejado, são introduzidos em uma câmara de reação.

Ao controlar cuidadosamente condições como temperatura e pressão, esses gases são induzidos a reagir e depositar um filme sólido ou nanoestrutura em um substrato escolhido.

O Papel da Temperatura e do Substrato

Altas temperaturas (muitas vezes várias centenas de graus Celsius) fornecem a energia necessária para quebrar as ligações químicas nos gases precursores.

O substrato não é apenas uma superfície passiva; ele frequentemente desempenha um papel catalítico crítico no processo de deposição e dita a estrutura e a orientação do nanomaterial resultante.

Precisão em Nível Atômico

Embora existam outros métodos, a CVD é valorizada por sua capacidade de criar filmes finos uniformes e quimicamente ligados com controle em nível atômico sobre a espessura e a composição.

Variações especializadas, como a CVD Metalorgânica (MOCVD), permitem o crescimento de camadas cristalinas altamente complexas, o que é essencial para eletrônicos e optoeletrônicos modernos.

Principais Aplicações em Nanomateriais

Nanoestruturas à Base de Carbono

A CVD é o método dominante para sintetizar muitos nanomateriais de carbono revolucionários.

Isso inclui a produção de folhas de grafeno de grande área e alta qualidade, bem como nanotubos de carbono (CNTs) e nanofibras de carbono (CNFs), que são valorizados por sua força e propriedades elétricas excepcionais.

Filmes Finos para Eletrônicos e Proteção

O processo é amplamente utilizado para depositar uma variedade de filmes finos para a indústria de semicondutores.

Esses filmes servem como dielétricos (isolantes), condutores e camadas de passivação que protegem os componentes eletrônicos do ambiente. Também é usado para criar revestimentos resistentes à corrosão e ao calor.

Materiais Avançados e Compósitos

Além de filmes simples, a CVD é usada para criar materiais complexos. Isso inclui a síntese de cerâmicas de alta temperatura, pós com tamanhos de partículas bem definidos e até mesmo a infiltração de tecidos de fibra para criar compósitos de fibra robustos.

Compreendendo as Compensações

Requisitos de Alta Temperatura

As altas temperaturas necessárias para a CVD podem limitar os tipos de substratos que podem ser usados, pois alguns materiais podem derreter ou deformar. Esse consumo de energia também contribui para o custo geral do processo.

Manuseio de Gás Precursor

Os precursores químicos usados na CVD são frequentemente tóxicos, inflamáveis ou corrosivos, exigindo manuseio e protocolos de segurança sofisticados. Isso pode aumentar a complexidade e o custo de uma configuração de CVD.

Velocidade vs. Precisão Máxima

A CVD é geralmente muito mais rápida do que técnicas como a Epitaxia por Feixe Molecular (MBE), que deposita material uma camada atômica por vez em vácuo ultra-alto.

No entanto, para aplicações que exigem o mais alto nível de perfeição cristalina e nitidez de interface, a natureza mais lenta e controlada da MBE pode ser preferida. A CVD oferece um poderoso equilíbrio entre velocidade e alta qualidade, mas nem sempre é a opção mais precisa disponível.

Como Aplicar Isso ao Seu Projeto

A escolha de um método de fabricação depende inteiramente do seu objetivo final, equilibrando custo, requisitos de material e desempenho desejado.

- Se o seu foco principal é a produção em larga escala de filmes finos de alta qualidade ou nanotubos de carbono: A CVD é frequentemente a escolha mais eficaz e economicamente viável devido à sua velocidade e escalabilidade.

- Se o seu foco principal é a criação de camadas epitaxiais monocristalinas impecáveis para microeletrônicos de alto desempenho: Um método mais especializado e lento como a Epitaxia por Feixe Molecular (MBE) pode ser necessário.

- Se o seu foco principal é o crescimento de camadas cristalinas intrincadas para LEDs ou semicondutores avançados: Uma variante especializada como a CVD Metalorgânica (MOCVD) provavelmente será a ferramenta necessária.

Dominar os princípios da CVD é fundamental para alavancar o potencial transformador dos nanomateriais em quase todos os campos da tecnologia moderna.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Precursores em fase gasosa reagem em um substrato aquecido para formar um material sólido. |

| Principais Aplicações | Folhas de grafeno, nanotubos de carbono, filmes finos semicondutores, revestimentos protetores. |

| Principal Vantagem | Excelente equilíbrio entre velocidade, escalabilidade e uniformidade de filme de alta qualidade. |

| Principal Limitação | Altas temperaturas e manuseio de gases precursores reativos. |

Pronto para integrar a tecnologia CVD no fluxo de trabalho do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis precisos necessários para a síntese avançada de materiais. Seja você desenvolvendo eletrônicos de próxima geração ou revestimentos de alto desempenho, nossa experiência apoia sua inovação da pesquisa à produção. Entre em contato com nossos especialistas hoje para discutir como podemos equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual o papel de um reator de Deposição Química em Fase Vapor (CVD)? Alcançar Encapsulamento Total para Formas Complexas

- Para que serve o revestimento óptico? Controle a Luz para Desempenho Aprimorado em Suas Aplicações

- Como o equipamento de Infiltração Química em Fase Vapor por Radiofrequência (RF-CVI) melhora a eficiência da deposição? Maximize a Velocidade

- Quais são as desvantagens do revestimento conformante? Navegando pelos desafios de Aplicação, Retrabalho e Custo

- O que é uma câmara de CVD? Um Reator de Precisão para Deposição Avançada de Filmes Finos

- Qual é o mecanismo da reação de deposição química a vapor? Um guia passo a passo para deposição de filmes finos

- Qual é o caminho livre médio da magnetron sputtering? A chave para filmes finos densos e de alta pureza

- O que é um exemplo de pulverização catódica? Descubra os Revestimentos Invisíveis de Alto Desempenho ao Seu Redor