O tratamento térmico em atmosfera controlada é um processo térmico altamente preciso onde o ambiente gasoso ao redor de uma peça metálica é estritamente gerenciado durante o aquecimento e o resfriamento. Diferentemente do aquecimento ao ar livre, este método utiliza uma mistura gasosa específica para prevenir reações químicas indesejadas, como a oxidação, e para introduzir deliberadamente elementos que aprimoram as propriedades superficiais do material.

A mudança crucial de mentalidade é esta: o tratamento térmico em atmosfera controlada vai além de simplesmente alterar a temperatura de um metal. Trata-se de projetar fundamentalmente as reações químicas na superfície do material para alcançar resultados superiores, consistentes e confiáveis.

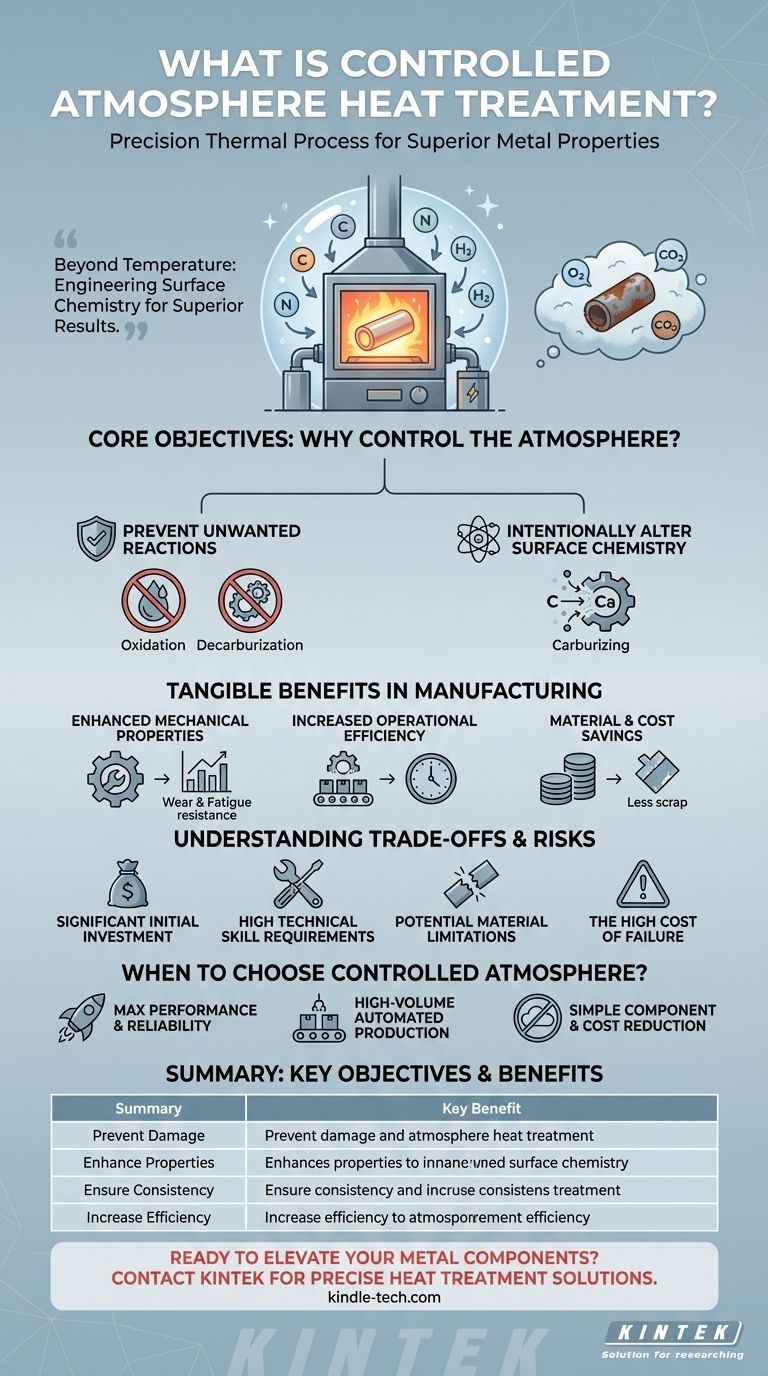

Por Que Controlar a Atmosfera? Os Objetivos Centrais

A decisão de investir em tecnologia de atmosfera controlada decorre da necessidade de precisão que o aquecimento ao ar livre não consegue fornecer. Os objetivos principais são proteger o material e, em muitos casos, melhorá-lo ativamente.

Para Prevenir Reações Superficiais Indesejadas

Quando o aço é aquecido na presença de ar, duas reações prejudiciais ocorrem. Uma atmosfera controlada é projetada para detê-las.

A primeira é a oxidação, ou formação de carepa (escala), que é essencialmente ferrugem avançada que se forma em altas temperaturas. Isso danifica o acabamento superficial e resulta em perda de material.

A segunda é a decarburização, um processo onde o carbono é lixiviado da superfície do aço. Isso amolece a camada superficial, reduzindo a dureza e a resistência ao desgaste da peça.

Para Alterar Intencionalmente a Química da Superfície

Além da prevenção, este processo é usado para adicionar elementos à superfície de uma peça. Isso é conhecido como tratamento térmico químico.

Um exemplo comum é a cementação (carburização), onde uma atmosfera rica em carbono (usando gases como gás natural) força os átomos de carbono a se difundirem na superfície de uma peça de aço de baixo carbono. Isso cria uma peça com uma superfície dura e resistente ao desgaste e um núcleo resistente e dúctil.

Para Garantir Resultados Consistentes e de Alta Qualidade

Ao eliminar as variáveis do ar livre, uma atmosfera controlada garante que cada peça em um lote receba exatamente o mesmo tratamento. Isso leva a uma deformação mínima da peça, taxas de qualificação mais altas e propriedades mecânicas previsíveis.

Os Benefícios Tangíveis na Fabricação

A implementação desta tecnologia traduz-se diretamente em melhorias mensuráveis tanto na qualidade do produto quanto na eficiência operacional.

Propriedades Mecânicas Aprimoradas

Ao controlar com precisão o teor de carbono na superfície, você pode melhorar drasticamente características chave. Isso inclui resistência ao desgaste e resistência à fadiga superiores, que são cruciais para componentes como engrenagens e rolamentos.

Aumento da Eficiência Operacional

Fornos de atmosfera controlada são frequentemente integrados a linhas de produção automatizadas. Esta configuração reduz o trabalho manual, encurta os tempos de ciclo de produção e economiza mão de obra significativa.

Economia de Material e Custo

O processo reduz ou elimina a perda de metal por oxidação e queima. Também permite que os fabricantes usem aço de baixo carbono, menos caro, e depois projetem uma superfície de alto desempenho sobre ele, simplificando o processamento para peças complexas ou de alta dureza.

Compreendendo as Compensações e Riscos

Embora poderosa, a tecnologia de atmosfera controlada não é uma solução universal. Ela exige uma compreensão clara de suas demandas e potenciais desvantagens.

Investimento Inicial Significativo

O equipamento necessário — incluindo o forno, geradores de gás e sistemas de monitoramento — é consideravelmente mais complexo e caro do que os fornos tradicionais de ar aberto.

Altos Requisitos de Habilidade Técnica

Operar e manter este equipamento exige um nível mais alto de conhecimento técnico. O gerenciamento inadequado da composição do gás pode arruinar peças ou criar riscos de segurança.

Limitações Potenciais de Material

Certos materiais podem ser afetados negativamente. Por exemplo, alguns aços são suscetíveis à fragilização por hidrogênio quando tratados em uma atmosfera com alto teor de hidrogênio, tornando-os quebradiços e propensos a falhas.

O Alto Custo da Falha

Uma atmosfera controlada inadequadamente pode fazer mais do que apenas falhar em proteger uma peça; pode danificá-la ativamente. Isso leva a lotes rejeitados, tempo desperdiçado e perda financeira significativa. Mais criticamente, pode danificar o próprio forno ou, nos piores casos, ferir funcionários.

Quando a Atmosfera Controlada é a Escolha Certa?

A escolha deste processo depende inteiramente de seus objetivos específicos para o componente e seu ambiente de fabricação.

- Se seu foco principal é desempenho máximo e confiabilidade: A atmosfera controlada é essencial para criar peças com resistência superior ao desgaste e à fadiga, como em aplicações de caixas de câmbio ou aeroespaciais.

- Se seu foco principal é produção automatizada de alto volume: O processo se integra perfeitamente a linhas automatizadas, reduzindo custos de mão de obra e garantindo qualidade repetível em milhares de peças.

- Se seu foco principal é redução de custos em um componente simples: Um tratamento térmico ao ar livre mais simples pode ser mais econômico se a química superficial precisa e o acabamento não forem requisitos críticos.

Em última análise, a adoção do tratamento térmico em atmosfera controlada é uma decisão estratégica para trocar complexidade inicial maior por controle, qualidade e eficiência de longo prazo incomparáveis.

Tabela de Resumo:

| Objetivo | Benefício Principal |

|---|---|

| Prevenir Danos | Elimina a oxidação superficial (carepa) e a decarburização |

| Aprimorar Propriedades | Melhora a dureza superficial, resistência ao desgaste e resistência à fadiga |

| Garantir Consistência | Fornece resultados repetíveis e de alta qualidade para cada peça em um lote |

| Aumentar Eficiência | Reduz a perda de material e se integra a linhas de produção automatizadas |

Pronto para elevar seus componentes metálicos com tratamento térmico preciso e confiável?

A KINTEK é especializada em equipamentos avançados de laboratório e produção, incluindo soluções para processos de atmosfera controlada. Nossa experiência ajuda os fabricantes a alcançar desempenho superior das peças, qualidade consistente e eficiência operacional de longo prazo.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura